Düker ist mit seinen hochwertigen Eisengusserzeugnissen einer der führenden Hersteller von anspruchsvollen Armaturen und Druckrohrformstücken für die Gebäudeentwässerung sowie die Trinkwasser- und Gasversorgung. Das traditionsreiche Unternehmen legt dabei großen Wert auf eine integrierte Fertigung zur Sicherstellung des hohen Qualitätsanspruchs.

Vor dem Gießprozess unterstützen die hauseigenen Abteilungen wie Konstruktion, Simulation und Modellbau die Gießerei. Im Nachgang wird der Rohguss in weiteren Arbeitsschritten durch Abteilungen wie die Fertigbearbeitung, der Lackiererei und Emaillierung vor Ort zum einbaufertigen Produkt weiterverarbeitet. Die enge Zusammenarbeit aller Fachabteilungen ermöglicht eine schnelle, individuelle Produktrealisierung der Kundenwünsche.

Die Herausforderung

Die Herstellung von Eisenguss ist prozessbedingt energie- und rohstoffintensiv. Eine kontinuierliche Optimierung des Produktionsprozesses hat daher auch einen bedeutenden Einfluss auf die Umwelt und den Ressourcenverbrauch. Der Fokus auf Nachhaltigkeit ist dabei elementarer Bestandteil der Unternehmensphilosophie von Düker. Werkleiter Michael Berninger ist überzeugt: „Es ist unsere Aufgabe, Umweltschutz, soziale Verantwortung und wirtschaftlichen Erfolg in Einklang zu bringen. Daher ist unser engagiertes Team am Standort immer auf der Suche nach Möglichkeiten, Prozesse in der Fertigung weiter zu optimieren.“

Im Laufe der Jahre konnten so schon viele Fortschritte und Effizienzsteigerungen umgesetzt werden. Bereits im Jahr 2017 wurde zum Beispiel das zuvor eingesetzte Cold-Box-Bindersystem auf eine emissionsreduzierte, aliphatische Variante umgestellt. Seitdem hat sich das Team am Standort im bayerischen Laufach aber keineswegs zurückgelehnt. Ganz im Sinne des kontinuierlichen Verbesserungsprozesses (KVP) wurde die Suche nach weiteren Innovationen vorangetrieben, um den Umweltschutz und die betriebliche Effizienz noch weiter zu optimieren. So wurde das Unternehmen auf die Cold-Box-Produktgruppe Silcure von Hüttenes-Albertus aufmerksam.

Die Lösung

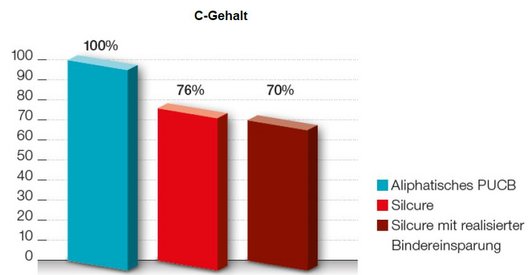

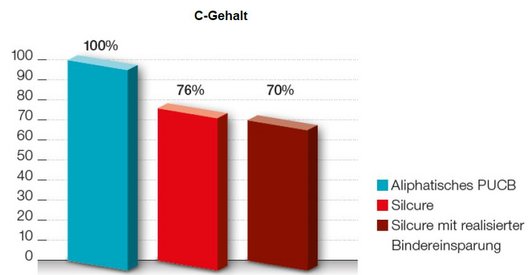

Silcure Cold-Box-Systeme zeichnen sich durch Lösemittel aus, die im Molekül Si-Verbindungen anstelle von Kohlenwasserstoffen enthalten. Ein folglich geringerer C-Gehalt führt zur Reduktion von Gasbildung, Kondensat, BTX und CO2-Emissionen.

In einem gemeinsamen Gespräch mit den Anwendungstechnikern von Hüttenes-Albertus (HA) wurde zunächst der Status quo in der Fertigung festgestellt. Folgende Ziele für das gemeinsame KVP-Projekt konnten abgeleitet und definiert werden:

- Senkung der notwendigen Einsatzmenge des Binders

- Reduzierung der Emissionen

- Verringerung der Kondensatbildung und dadurch des Reinigungsaufwandes vor der Emaillierung

- Reduzierung der Gasbildung zur Vermeidung von Gussfehlern

Unterstützt durch HA, wurde ein auf das Produktportfolio zugeschnittenes System ausgewählt und im Betrieb erprobt. Nachdem die Auswertungen die Erwartungen erfüllten, wurde in der Folge das Cold-Box-Produkt Silcure über das umfangreiche Produktportfolio freigefahren und erfolgreich in der Serienproduktion etabliert. Im Rahmen einer behördlichen Emissionsmessung wurde die Absenkung des Emissionsniveaus bestätigt.

„Das neue Cold-Box-System hat seine Vorteile kontinuierlich bestätigt und wir konnten unsere Fertigung einen weiteren entscheidenden Schritt voranbringen“, fasst der Projektleiter Helge Bernard nach einem Jahr der Erfahrung im Serieneinsatz zufrieden zusammen.

Erfahren Sie mehr über die traditionsreiche Eisengießerei Düker: www.dueker.de

Ihr Ansprechpartner:

Markus Schabrucker

E-Mail

Düker ist mit seinen hochwertigen Eisengusserzeugnissen einer der führenden Hersteller von anspruchsvollen Armaturen und Druckrohrformstücken für die Gebäudeentwässerung sowie die Trinkwasser- und Gasversorgung. Das traditionsreiche Unternehmen legt dabei großen Wert auf eine integrierte Fertigung zur Sicherstellung des hohen Qualitätsanspruchs.

Vor dem Gießprozess unterstützen die hauseigenen Abteilungen wie Konstruktion, Simulation und Modellbau die Gießerei. Im Nachgang wird der Rohguss in weiteren Arbeitsschritten durch Abteilungen wie die Fertigbearbeitung, der Lackiererei und Emaillierung vor Ort zum einbaufertigen Produkt weiterverarbeitet. Die enge Zusammenarbeit aller Fachabteilungen ermöglicht eine schnelle, individuelle Produktrealisierung der Kundenwünsche.

Die Herausforderung

Die Herstellung von Eisenguss ist prozessbedingt energie- und rohstoffintensiv. Eine kontinuierliche Optimierung des Produktionsprozesses hat daher auch einen bedeutenden Einfluss auf die Umwelt und den Ressourcenverbrauch. Der Fokus auf Nachhaltigkeit ist dabei elementarer Bestandteil der Unternehmensphilosophie von Düker. Werkleiter Michael Berninger ist überzeugt: „Es ist unsere Aufgabe, Umweltschutz, soziale Verantwortung und wirtschaftlichen Erfolg in Einklang zu bringen. Daher ist unser engagiertes Team am Standort immer auf der Suche nach Möglichkeiten, Prozesse in der Fertigung weiter zu optimieren.“

Im Laufe der Jahre konnten so schon viele Fortschritte und Effizienzsteigerungen umgesetzt werden. Bereits im Jahr 2017 wurde zum Beispiel das zuvor eingesetzte Cold-Box-Bindersystem auf eine emissionsreduzierte, aliphatische Variante umgestellt. Seitdem hat sich das Team am Standort im bayerischen Laufach aber keineswegs zurückgelehnt. Ganz im Sinne des kontinuierlichen Verbesserungsprozesses (KVP) wurde die Suche nach weiteren Innovationen vorangetrieben, um den Umweltschutz und die betriebliche Effizienz noch weiter zu optimieren. So wurde das Unternehmen auf die Cold-Box-Produktgruppe Silcure von Hüttenes-Albertus aufmerksam.

Die Lösung

Silcure Cold-Box-Systeme zeichnen sich durch Lösemittel aus, die im Molekül Si-Verbindungen anstelle von Kohlenwasserstoffen enthalten. Ein folglich geringerer C-Gehalt führt zur Reduktion von Gasbildung, Kondensat, BTX und CO2-Emissionen.

In einem gemeinsamen Gespräch mit den Anwendungstechnikern von Hüttenes-Albertus (HA) wurde zunächst der Status quo in der Fertigung festgestellt. Folgende Ziele für das gemeinsame KVP-Projekt konnten abgeleitet und definiert werden:

- Senkung der notwendigen Einsatzmenge des Binders

- Reduzierung der Emissionen

- Verringerung der Kondensatbildung und dadurch des Reinigungsaufwandes vor der Emaillierung

- Reduzierung der Gasbildung zur Vermeidung von Gussfehlern

Unterstützt durch HA, wurde ein auf das Produktportfolio zugeschnittenes System ausgewählt und im Betrieb erprobt. Nachdem die Auswertungen die Erwartungen erfüllten, wurde in der Folge das Cold-Box-Produkt Silcure über das umfangreiche Produktportfolio freigefahren und erfolgreich in der Serienproduktion etabliert. Im Rahmen einer behördlichen Emissionsmessung wurde die Absenkung des Emissionsniveaus bestätigt.

„Das neue Cold-Box-System hat seine Vorteile kontinuierlich bestätigt und wir konnten unsere Fertigung einen weiteren entscheidenden Schritt voranbringen“, fasst der Projektleiter Helge Bernard nach einem Jahr der Erfahrung im Serieneinsatz zufrieden zusammen.

Erfahren Sie mehr über die traditionsreiche Eisengießerei Düker: www.dueker.de

Ihr Ansprechpartner:

Markus Schabrucker

E-Mail