Schlichten für additiv gefertigte Formen und Kerne

Das 3-D-Drucken ermöglicht Konstrukteuren nie da gewesene Freiheitsgrade bei der Gestaltung von Formen und Kernen. Da gedruckte Kerne sich jedoch in einigen wichtigen Eigenschaften deutlich von geschossenen unterscheiden, werden an die eingesetzten Schlichten besondere Anforderungen gestellt.

Die additive Fertigung ermöglicht in der Gießerei-Industrie die Herstellung von Prototypen- und Kleinstserien, ohne hierfür hohe Werkzeug- und Lagerhaltungskosten zu verursachen. Formen und Kerne werden bevorzugt mit dem Binder-Jetting-Verfahren hergestellt. Gedruckte Sandkerne weisen allerdings, bedingt durch das Verfahren, Besonderheiten in ihren Eigenschaften auf, sodass speziell darauf abgestimmte Produkte erforderlich sind. Nicht nur im Stahl- und Grauguss, sondern auch im Aluminiumguss werden die gedruckten Kerne und Formen in der Regel geschlichtet eingesetzt.

Sowohl die besondere Oberflächenstruktur als auch der komplexe Aufbau gedruckter Kerne machen spezielle Applikationseigenschaften der Schlichten notwendig. Gleichzeitig bringen diese eine gute Wirksamkeit gegen Gussfehler, wie z.B. Vererzungen oder Blattrippen mit. Eine wichtige Rolle spielen die achsenabhängigen Festigkeiten und Verdichtungen der Sandschichten sowie die Oberflächenstrukturen der geschütteten und anschließend mit Harz verklebten Formstoffe. Die achsenabhängigen Festigkeitsunterschiede führen unter anderem zu einer erhöhten Anfälligkeit für Blattrippen.

Mit handelsüblichen Schlichten kann die Blattrippenbildung zwar reduziert, allerdings häufig nicht zufriedenstellend vermieden werden. Um hierfür geeignete Lösungen zu finden, müssen die Schlichteeigenschaften gezielt an die Besonderheiten von additiv gefertigten Formen und Kernen angepasst werden. Die Hüttenes-Albertus Chemische Werke GmbH hat für das 3-D-Druck-Verfahren mit Arkopal RP (Rapid Prototyping) eine spezielle Reihe von Schlichten entwickelt, die bereits erfolgreich für reale Gussteile eingesetzt werden. Sie sorgen im Eisen-, Stahl- und Aluminiumguss für eine gussfehlerfreie und glatte Oberfläche.

Additive Fertigung

Im Bereich der additiven Fertigung existieren verschiedene Verfahren. Eine Methode ist das Binder-Jetting. Bei diesem Fertigungsverfahren werden Kerne bzw. Formen mithilfe eines Ein- oder Zweikomponenten-Bindersystems und eines gewünschten Sandes hergestellt. Im Fall des Zweikomponenten-Bindersystems wird der Sand zunächst in einem Mischer mit dem Aktivator umhüllt. Der Recoater trägt anschließend 4 - 8 Schichten des umhüllten Sandes auf den Boden der Job-Box auf. Beim Einsatz eines Einkomponentensystems wird in diesem Prozessschritt mit ungebundenem Sand gearbeitet. Der Druckkopf druckt selektiv eine erste Schicht Binder auf den aktivierten bzw. ungebundenen Sand. Beim Einkomponentensystem ist auf dem Recoater zusätzlich eine Heizlampe eingesetzt, um den Härteprozess zu beschleunigen. Die Bauplattform in der Job-Box wird um eine Schichthöhe abgesenkt und eine weitere Schicht aufgetragen. Ist eine Lage fertig, beginnt der Prozess erneut und wird solange wiederholt, bis der Kern bzw. die Form vollständig gedruckt ist. Nach Abschluss des Druckvorgangs wird der ungebundene Sand mithilfe eines Industriesaugers, Pinsels und Druckluft aus der Job-Box entfernt. Anschließend wird der Kern bzw. die Form aus der Job-Box entnommen und gegebenenfalls bis zum Erreichen der Endfestigkeit nachgehärtet. Der lose Sand kann - je nach eingesetz

tem Bindersystem - erneut verwendet werden.

Arkopal RP

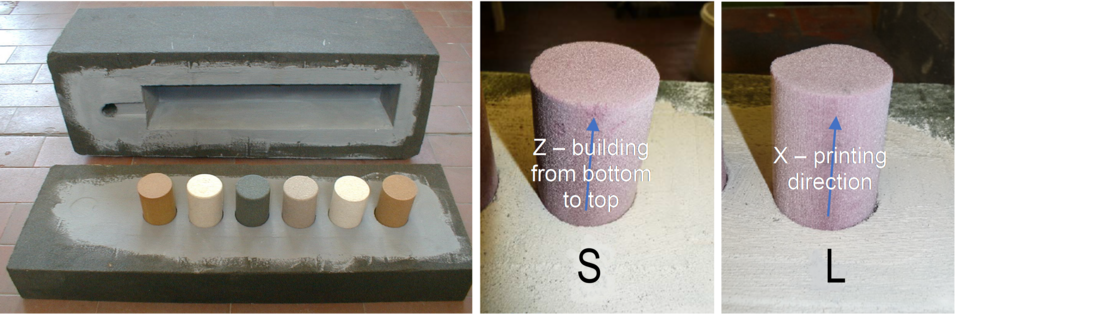

Produktentwicklung und Untersuchungen Im Zuge der Entwicklung spezieller Schlichten für den 3-D-Druck hat HA in seinem Center of Competence eingehend untersucht, welche Rolle die Schlichte bei gedruckten Kernen spielt und wie die Erfüllung der besonderen Anforderungen erreicht werden kann. Im ersten Schritt wurden die Schlichten für additiv gefertigte Formen und Kerne in BenchmarkTests für den Eisen- und Stahlguss charakterisiert. Dafür wurden spezielle Blattrippen-Formen verwendet, um nach dem Abgießen das Fehlerbild an den Gussteilen besser vergleichen zu können. Um zusätzlich die Einflüsse der Druckrichtung zu untersuchen, wurden die Kerne jeweils in zwei verschiedenen Richtungen gedruckt: stehend und liegend. Der Abguss fand im ersten BenchmarkTest mit Eisen bei einer Gießtemperatur von ca. 1430 °C statt. Die Probenkerne wurden nach Vorgaben von HA gefertigt (Durchmesser 50 mm). Die mittlere Korngröße des zur Kernherstellung verwendeten Sandes lag bei 0,14 mm (Sand GS 14) - unter Verwendung eines phenolhaltigen Binders als Einkomponentensystem. Der Glühverlust des Formstoffes betrug 1,43 %. Die dabei erzielten achsenabhängigen Festigkeitswerte betrugen in x-Richtung ca. 520 N/cm2, in y-Richtung ca. 430 N/cm2 und in z-Richtung ca. 190 N/cm2. Die erstarrten Gussstücke wurden mittig gesägt und mit Pressluft von anhaftenden Sandresten gereinigt.

Einflussfaktoren Packungsdichte und Druckrichtung

Bei den Versuchen wurde festgestellt, dass die Gussproben mit den ungeschlichteten 3-D-gedruckten Kernen nach dem Gießen keine Gussfehler wie Blattrippen aufwiesen . Im konventionellen Kernschießverfahren entstehen die Blattrippen u.a. durch eine hohe Packungsdichte der Sandkörner. Während des Abgießprozesses findet der Phasenübergang von Alpha- zu Beta-Quarz statt und die Sandkörner benötigen Platz, um sich ausdehnen zu können. Bei gedruckten Kernen ist die Packungsdichte dagegen nicht so hoch, da hier der Sand schichtweise aufgetragen wird. Die Packungsdichte ist abhängig von der Druckrichtung, ebenso wie die nach dem erfolgten Bindeprozess resultierenden Festigkeiten. Bei der Verwendung ungeschlichteter Kerne sind die Gussoberflächen bedingt durch die Sandstruktur allerdings auch sehr rau . Bei der Studie konnte ferner gezeigt werden, dass die Blattrippenausprägung beim konventionellen Kernschießen zum einen von der Kerngeometrie und zum anderen von der Druckrichtung abhängig ist. Im Vergleich zeigt die Spezialschlichte Arkopal RP 200 eine glattere und nahezu fehlerfreie Gussoberfläche.

Einflussfaktoren Auftragsmethode und Schichtstärke

In weiteren Versuchen wurde festgestellt, dass mehrere Faktoren eine große Rolle bei der Unterdrückung der Blattrippenneigung spielen:

- die Druckrichtung

- die Kerngeometrie

- die Auftragsmethode

- die Schlichtezusammensetzung

- die Schichtstärke der Schlichte

Aus den Versuchsergebnissen ist ersichtlich, dass der Gussfehler beim Streichen weniger stark ausgeprägt ist als beim Tauchen . Ein Grund dafür kann das Eindringverhalten der Schlichte in den Kern sein. Generell lässt sich sagen, dass höhere Schichtstärken bei gleichbleibendem Auftragsverfahren eine geringere Blattrippenausprägung und damit eine bessere Gussoberfläche erzeugen.

Anwendung im Stahlguss

Im Stahlguss sind die Anforderungen an die Schlichten ähnlich wie im Eisenguss, allerdings müssen sie eine noch höhere Temperaturstabilität aufweisen, da Stahl in der Regel zwischen 1480 °C und 1750 °C gegossen wird. Für die Versuche wurden erneut die spezielle BlattrippenForm und Rundkerne verwendet. Die Sandmischung bestand auch in diesem Benchmark-Versuch aus GS 14. Es wurde aber ein Zweikomponenten-Furanharz-Bindersystem verwendet. Die Blattrippen-Form wurde bei ca. 1480 °C abgegossen. Den Versuchsergebnissen ist zu entnehmen, dass bei ungeschlichteten Kernen lediglich kleine Ansätze von Blattrippen und Sandanhaftungen vorhanden sind (Bild 4). Die Oberflächenrauigkeit bei den ungeschlichteten Kernen lag bei einem Ra-Wert von ca. 10 µm, bei den geschlichteten zwischen 3 µm und 5 µm, abhängig von der jeweiligen Schlichtezusammensetzung und der erzielten Schichtstärke beim Auftrag.

Mit Blick auf die Versuchsergebnisse konnte auch für den Stahlguss festgestellt werden, dass wie beim Eisenguss, sowohl die Druckrichtung als auch die Schichtstärke eine große Rolle für die Gussfehlerausprägung spielen. So wurden bei den aktuellen Versuchen im HA Center of Competence bei den stehend gedruckten Kernen mehr Blattrippen ermittelt als bei den liegend gedruckten Kernen. Außerdem konnten auch hier mit höheren Schichtstärken deutlich glattere (Ra-Wert von 3-4 µm) und fehlerfreiere Gussoberflächen in Bezug auf Blattrippen erzielt werden. Grundsätzlich führt der Einsatz einer perfekt abgestimmten Schlichte dazu, dass sowohl Blattrippen als auch Sandanhaftungen minimiert werden.

Anwendung im Aluminiumguss

Im Rahmen der Untersuchungen wurde nur eine geringe Anzahl an Tests mit gedruckten Kernen im Aluminiumguss durchgeführt. Es zeigte sich, dass die Situation beim Gießen von Aluminium deutlich anders aussieht, da aufgrund der niedrigeren Gießtemperaturen von ca. 700 °C - 750 °C keine Blattrippen entstehen. In der Regel werden konventionell gefertigte Kerne für den Aluminiumguss gar nicht geschlichtet. Aufgrund der glatten Kernoberfläche werden hier auch ohne eine glättende und schützende Schlichteschicht gute Gussoberflächen erzielt.

Im 3-D-Druck-Verfahren produzierte Kerne weisen jedoch deutlich rauere Oberflächen sowie Schichtrillen vom Druckprozess auf. Entsprechend rau strukturiert sind auch die resultierenden Gussoberflächen. Um dennoch eine glatte Gussoberfläche zu erzielen, ist es daher ratsam, die Kerne bzw. Formen vor dem Gießen zu schlichten. Durch den Schlichteauftrag werden zusätzlich Sandanhaftungen vermieden.

Zusammenfassung

Da gedruckte Kerne sich in einigen wichtigen Eigenschaften deutlich von geschossenen unterscheiden, werden an die eingesetzten Schlichten besondere Anforderungen gestellt. Durch die Verwendung von speziell für den 3-D-Druck entwickelten Schlichten kann die Entstehung von rauen Gussteiloberflächen und Gussfehlern wie Blattrippen oder Sandanhaftungen vermieden werden.

Die bei HA durchgeführte Studie hat gezeigt, dass mehrere Faktoren beim 3-D-Druckverfahren einen Einfluss auf die Gussfehlerausprägung haben. Die Kerngeometrie und die Druckrichtung spielen eine wesentliche Rolle im Eisen- und Stahlguss. Nach unseren Erkenntnissen sind die Blattrippen bei einem stehend gedruckten Kern stärker ausgeprägt als bei einem liegend gedruckten.

Wichtige Kriterien bei der Schlichteauswahl im Hinblick auf die Gussfehler-Reduzierung sind die chemische Zusammensetzung und die Verarbeitungseigenschaften, dabei spielen auch das Auftragsverfahren und die resultierende Schichtstärke eine Rolle. Mithilfe der optimalen Schlichte können Gussfehler wie Blattrippen vermieden und glatte Gussoberflächen erzeugt werden. Aufgrund der niedrigeren Gießtemperaturen sind im Aluminiumguss andere Anforderungen an die Schlichten von Bedeutung. Im Fokus stehen hier die Oberflächengüte und die Sandanhaftungen.

Die Oberflächengüte wird durch den gedruckten Kern stark beeinflusst. Durch den Einsatz spezieller Schlichten können Sandanhaftungen minimiert und die Oberflächen geglättet werden. Die oben beschriebenen Erkenntnisse im Eisen-, Stahl- und Aluminiumguss sind in die Entwicklung von Schlichten der Arkopal-RP-Reihe eingeflossen. Gießereien, die auf den 3-D-Druck von Formen und Kernen setzen, können auf speziell für das Verfahren ausbalancierte Produkte zurückgreifen.

Veröffentlicht: Okober 2019

Autoren: Dr.-Ing. Ekaterina Potaturina, Produkt Manager Coatings, Hüttenes-Albertus Chemische Werke GmbH, Düsseldorf und Dr. Klaus Seeger, Chemiker, Hüttenes-Albertus Chemische Werke GmbH, Hannover.