Filigran und fehlerfrei: Wassermantel-Stegkern aus harzumhülltem Sand

Gewichtsreduzierte Kraftpakete mit hoher Leistung und minimalem Kraftstoffverbrauch: Das sind die Anforderungen an moderne Motoren. Die Umsetzung des hohen Anspruchs beginnt mit dem Kurbelgehäuse, das hierfür immer filigraner wird. Insbesondere das saubere und fehlerfreie Gießen des Wassermantels stellt die Gießereien vor eine große Herausforderung.

In Zusammenarbeit mit einer großen deutschen Gießerei ersann die Hüttenes-Albertus Chemische Werke GmbH, Düsseldorf, eine intelligente und wirtschaftliche Lösung für diesen besonders sensiblen Bereich: Gezielt eingesetzt zur Herstellung der filigranen Wassermantelstege, sorgt der harzumhüllte Resital-Fertigsand auch an dieser speziellen Stelle für eine hohe Gussqualität.

Komplexer Sandkern für jedes Detail des Kurbelgehäuses

Die ausreichende Kühlung der einzelnen Zylinder im Kurbelgehäuse stellt bei der Konstruktion moderner Motoren eine Herausforderung dar. Der zwischen den Zylindern verlaufende Wassermantel sorgt für eine Umströmung mit Kühlwasser und verhindert ein Überhitzen des Motors. Um Gewicht und Bauraum einzusparen, werden die Zylinder heute immer enger angeordnet. Die sparsame Geometrie des Kurbelgehäuses spiegelt sich natürlich auch in der Gussform für dieses Bauteil wider. Ein komplexer Sandkern muss alle Details und Hohlräume des Kurbelgehäuses sauber abbilden. Dies ist insbesondere im Stegbereich des Wassermantels eine schwierige Herausforderung, da diese Stege immer schmaler werden.

Kernschießtechnische Herausforderung

Während der größte Teil des Kerns für das Kurbelgehäuse problemlos im Cold-Box-Verfahren hergestellt werden kann, gilt dies nicht gleichermaßen für den Bereich der Wassermantel-Stege. Eine Cold-Box-Kernsandmischung hat gegebenenfalls nicht die nötige Fließfähigkeit, um eine so filigrane Form zu erzeugen. Die Kerne ausreichend dicht und perfekt auszuschießen, stellt daher im herkömmlichen CB-Verfahren ein kernschießtechnisches Problem dar. Ist die Form nicht zu 100 Prozent mit Sand ausgefüllt, kommt es zu Kernausschuss und im schlimmsten Fall zu Gussfehlern. Diese sind aufgrund ihrer Lage im Inneren des Kurbelgehäuses schwer zu erkennen, geschweige denn zu beseitigen. Dabei können Gussfehler gerade in diesem Bereich fatale Folgen für die Kühlleistung des Motors haben.

Ein weiteres Problem: Die schmalen Stegkerne brechen leicht oder reißen aufgrund thermischer Spannungen. Wie können diese schmalen Wassermantel-Stege dennoch zuverlässig dargestellt werden? Eine Möglichkeit ist die Herstellung von Cold-Box-Kernen auf der Basis von HA-Spezialsanden wie Bauxit-Sand, Cerabeads oder Kerphalite KF.

Diese eignen sich aufgrund ihrer geringen thermischen Ausdehnung und ihrer Korngeometrie für dünnwandige Gussteile. Technisch eleganter und wesentlich wirtschaftlicher wird es jedoch sein, diesen filigranen Teilbereich des Wassermantels aus dem gesamten Kern zu lösen und separat darzustellen. Hiermit eröffnet sich eine Vielzahl neuer Möglichkeiten, diesen Stegbereich gießtechnisch zu optimieren.

Resital®-Fertigsand mit bestem Fließverhalten und Formfüllungsvermögen

Eine dieser Möglichkeiten ist zum Beispiel der Einsatz von Resital®-Fertigsand. Der von HA hergestellte, auf Quarzsand basierende Fertigsand, ist gleichmäßig umhüllt von einer Corrodur®-Festharz-Schicht und enthält den notwendigen Härter. Der trockene Fertigsand hat das beste Fließverhalten und Formfüllungsvermögen. Somit können auch geringe Wandstärken perfekt abgebildet werden. Bei bestimmten Anwendungen ist Quarzsand als Formstoffbasis noch nicht ausreichend. In diesem Fall werden KeraCron®-Fertigformstoffe (enthalten Naigai-Cerabeads) eingesetzt. Diese haben die höchstmögliche Fließfähigkeit, sie bieten ein stark reduziertes thermisches Ausdehnungsverhalten und die beste Entkernbarkeit.

Keine Formschräge erforderlich

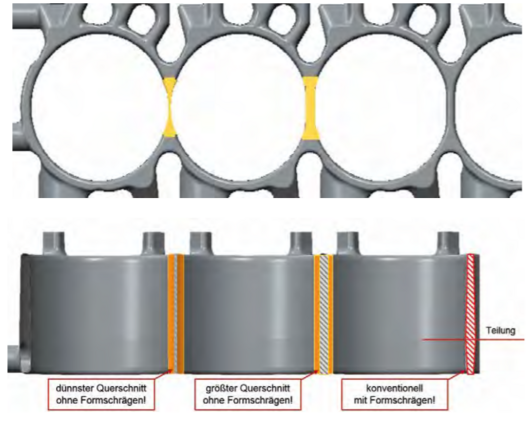

Diese separat hergestellten Kerne, ob auf Basis von Spezialsand nach dem Cold-Box- Verfahren oder nach dem Maskenformverfahren mit Resital®-Fertigsand oder KeraCron®, bieten eine hohe bzw. die höchste Maßgenauigkeit. Das Ergebnis sind Wassermantel Stegkerne, die in den für den übrigen Teil des Kurbelgehäuses verwendeten Cold-Box-Kern eingeschossen bzw. eingelegt werden. Auf diese Weise wird die Herstellung eines fehlerfreien Gussstücks ermöglicht. Ein weiterer Vorteil: Durch die separate Herstellung der Stegkerne benötigen diese keine Formschräge mehr. Dadurch steht der volle Querschnitt des Kühlkanals über die gesamte Höhe des Wassermantels zur Verfügung – und damit wird eine höhere Kühlleistung an die Zylinder gebracht.

Veröffentlicht: März 2016

Ansprechpartner bei HA zum Thema Maskenformverfahren und Spezialsande:

Martin Dahlmann

E-Mail