HA Spezialsande

Unter dem Begriff Spezialsand werden alle Industriemineralien (außer Quarzsand) zusammengefasst, die als Formgrundstoffe mit gießereiüblichen Bindemitteln für die Fertigung von Kernen und Formen verwendet werden.

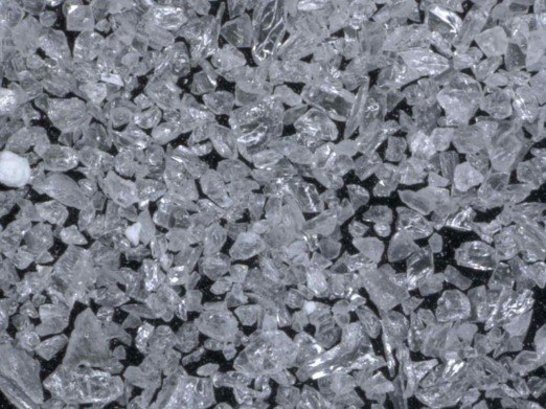

Spezialsande sind natürliche Mineralsande, Sinter- und Schmelzprodukte, die in körniger Form hergestellt, bzw. durch Brech-, Mahl- und Klassiervorgänge in körnige Form überführt werden, bzw. durch andere physikalisch-chemische Vorgänge entstandene anorganische Mineralsande.

Spezialsande unterscheiden sich von Quarzsand insbesondere durch das deutlich geringere thermische Ausdehnungsverhalten im Temperaturbereich 20 – 600°C, der Wärmeleitfähigkeit, der Feuerfestigkeit und weiterer physikalischer Kennwerte.

Stärken der HA Spezialsande

Die Verwendung von Spezialsanden anstelle von Quarzsand für die Kern- und Formfertigung erfolgt auf Grund der gegenüber Quarzsand besseren physikalisch-chemischen Eigenschaften.

Dabei kann unter Berücksichtigung der zu erzielenden Gussteileigenschaften die jeweilige günstigere Eigenschaft eines Spezialsandes ausgenutzt werden:

Sandausdehnungsfehler, insbesondere Blattrippen werden vermieden

Kein Zusatz von gasbildenden Additiven

Geringeres Kerngewicht

Vermeidung von Penetration

- Bessere Fließfähigkeit des Formstoffes

Beeinflussung der Gefügeausbildung

Ausbleiben von Metall-Formstoffreaktionen

Gießen dünnwandiger Gussteile

Spezialsande für alle Anforderungen

Kerphalite

Die Stärken von Kerphalite

alle Gussarten

niedriger linearer Ausdehnungskoeffizient

geeignet die folgenden Verfahren: PUR-Cold-Box, SO2-Cold-Box und Maskenformstoff, Kaltharz, Resol-CO2 /MF, Resol/Ester, Bentonit

sehr gut geeignet für eine hohe thermische Beanspruchung

Merkmale

Natürliches, aufbereitetes Mineral = Andalusit

Aluminiumsilikat

Festkörperdichte 3,13 g/cm³

Schüttdichte ca. 1,6 g/cm³

Feuerfestigkeit SK >36

Referenztemperatur > 1800 °Clin. Ausdehnung α 20 - 600 °C = 6,5

AFS 60 ± 5 | MK 0,23 mm

J-Sand

Die Stärken von J-Sand

für alle Gussarten geeignet (außer Stahlguss)

Basis-Spezialsand

geignet für PUR-Cold-Box, SO2-Cold-Box, Maskenformstoff, Resol-CO2 /MF

um 50% niedrigerer linearer Ausdehnungskoeffizient als Quarzsand

Auswahl der für den Einsatz optimalen Klassierung möglich

Merkmale

Natürliches Mineralien-Sand-Gemisch

ca. 49 % Feldspat + 48 % Quarz

Festkörperdichte 2,66 g/cm³

Schüttdichte ca. 1,5 g/cm³

Feuerfestigkeit SK 17

Referenztemperatur = 1500 °Clin. Ausdehnung α 20 - 600 °C = 13,7

0,17 / 0,20 / 0,26 / 0,28 / 0,33 (± 0,03 mm)

M-Sand

Die Stärken von M-Sand

für alle Gussarten

geeignet für folgende Verfahren: PUR-Cold-Box und SO2-Cold-Box, Kaltharz, Resol-CO2 /MF, Resol/Ester

sehr niedriger linearer Ausdehnungskoeffizient

sehr gut geeignet für extreme thermische Beanspruchung

Merkmale

Schmelzprodukt = Schmelzmullit

Alumosilikat

Festkörperdichte 3,11 g/cm³

Schüttdichte ca. 1,6 g/cm³

Feuerfestigkeit SK > 36

Referenztemperatur > 1800 °Clin. Ausdehnung α 20 - 600 °C = 4,5

AFS 60 ± 5 | MK = 0,23 (± 0,02 mm)

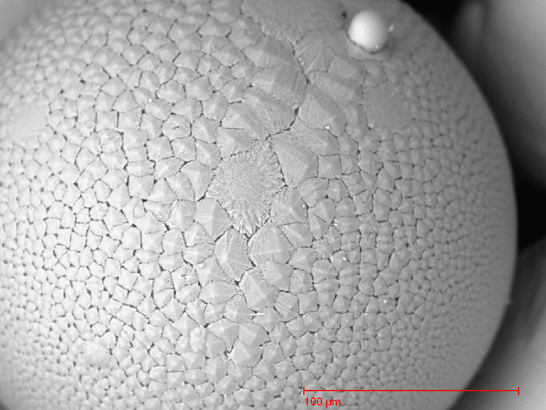

Cerabeads

Die Stärken von Cerabeads

alle Gussarten

geeignet für die folgenden Verfahren: PUR-Cold-Box, SO2-Cold-Box, Maskenformstoff, Kaltharz, Resol-CO2 /MF, Resol/Ester

sehr niedriger linearer Ausdehnungskoeffizient

geeignet für hohe thermische Beanspruchung

Auswahl der für den Einsatz optimalen Klassierung möglich

spezielle Typen für den Sanddruck

Merkmale

Synthetischer Sand = Sintermullit

Alumosilikat ( > 80 % Mullit)

Festkörperdichte 2,86 g/cm³

Schüttdichte ca. 1,6 g/cm³

Feuerfestigkeit SK 36

Referenztemperatur = 1800 °Clin. Ausdehnung α 20 - 600 °C = 4,0

AFS 42, 65 und 107 | MK 0,38 / 0,23 / 0,11 (± 0,02 mm)

Bauxit-Sand

Anwendungsbereiche

Cold-Box-Verfahren | Eisenguss

Wassermäntel für Kurbelgehäuse, Zylinderköpfe, Turbinen und Abgaskrümmer

Cold-Box-Verfahren | Al-Guss

Wassermäntel für Kurbelgehäuse und Zylinderköpfe

Anorganik | Al-Guss

Wassermäntel für Elektromotoren

Merkmale

Schmelzprodukt = Schmelzbauxit

≥ 72 % Al2O3 + SiO2, Fe2O3, TiO2

Festkörperdichte 3,3 g/cm³

Schüttdichte ca. 2,0 g/cm³

Feuerfestigkeit SK 36

Referenztemperatur = 1800 °Clin. Ausdehnung α 20 - 600 °C = 7,2

AFS 55 ± 5 / 65 ± 5

MK 0,27 / 0,23 (± 0,03 mm)

Gießereitypische Merkmale und Anwendung der HA-Spezialsande

Der wesentliche Unterschied der HA-Spezialsande zu Quarzsand ist der deutlich niedrigere lineare Ausdehnungskoeffizient und das damit verbundene wesentlich geringere thermische Ausdehnungsverhalten beim Gießprozess.

Weiterhin zeichnen sich die HA-Spezialsande zur Verwendung als Formgrundstoff für die Kernfertigung aus durch:

- hoher Sinter- und Schmelzpunkt (außer J-Sand)

- Verträglichkeit mit allen für die Kernfertigung verwendeten Bindemitteln

- hohe Kaltfestigkeitseigenschaften des Formstoffs

- hohe Heißfestigkeitseigenschaften des Formstoffs (außer J-Sand)

- Verfügbarkeit unterschiedlicher Klassierungen

Die langjährigen Erfahrungen von Hüttenes-Albertus haben gezeigt, dass der Einsatz von HA-Spezialsanden vom Schwierigkeitsgrad und Gießmetall des jeweiligen Gussteils, der Anfälligkeit gegenüber Blattrippenbildung, der Gießtemperatur und von verwendeten Bindersystemen abhängig ist.

Anwendungsbeispiele

Durch die Verwendung von J-Sand zur PUR-Cold-Box-Kernherstellung werden Automobilseriengussteile ohne Sandausdehnungsfehler gefertigt und somit kann auf den Zusatz von gasbildenden und geruchsbildenden Additiven verzichtet werden.

Für extrem thermisch beanspruchte Formteile mit hoher Neigung zur Blattrippenbildung ist die Verwendung von Kerphalite KF, Cerabeads oder M-Sand für PUR-Cold-Box zu empfehlen. Die Hochtemperatureigenschaften dieser HA-Spezialsande gewährleisten auch den Einsatz als Formgrundstoff für Stahlguss.

Die thermische Ausdehnung von Maskenformstoff tendiert bei der Verwendung von Quarz-Spezialsand-Gemischen gegen Null, bei Einsatz von 100% Kerphalite KF und Cerabeads erfolgt eine Schwindung des Maskenkernes. Im sensiblen Hydraulik- und Automobilguss werden mit umhüllten HA-Spezialsanden komplizierte Kerne gefertigt, die fehlerfreie und endabmessungsnahe Gussteile garantieren.

Maskensande, die Cerabeads enthalten, werden unter dem Markennamen Keracron® von Hüttenes-Albertus vertrieben.

Ihr Ansprechpartner