Bleiben Sie informiert

Hier finden Sie Aktuelles rund um Hüttenes-Albertus und interessante Fachbeiträge von unseren Experten.

Prüfung von Speisern und Speisermassen

Die Prüfung von Speisern ist Voraussetzung für die Qualität von Gussteilen.

Speiser sollen die mit der Erstarrung einhergehende Volumenreduzierung ausgleichen. Dabei erwarten Gießer, dass Speiser – entsprechend der Katalogangaben der Hersteller – zuverlässig und gleichmäßig funktionieren und die Gussteile sicher speisen. Aktuell existieren drei BDG-Richtlinien zur Prüfung von Speisern. Für isolierende und exotherme Speiser finden die Richtlinien P82 „Prüfung der Wirksamkeit von Speisern im Stahlguss“ sowie P83 „Prüfung der Wirksamkeit von Speisern im Eisenguss“ Anwendung. Die P81 „Prüfung exothermer Massen“ dient zur Kontrolle ausschließlich der exothermen Massen.

Kurzfassung

Für erste Erfassungen der Speisungseigenschaften werden bei der Chemex Foundry Solutions GmbH F&E interne Gießversuche durchgeführt. Im Anschluss folgen nach dieser Vorauswahl Modulversuche, um weitere Daten für die Entwicklung neuer Speiserrezepturen zu erhalten. Nach der Entwicklung einer Speisermasse erfolgt die Prüfung nach der Richtlinie P81. Beim Vergleich der Kenndaten des internen Prüfverfahrens mit denen des Prüfverfahrens P81 ist keine Korrelation zwischen Abbrandverhalten und Abgussverhalten erkennbar. Chemex Foundry Solutions arbeitet zusammen mit weiteren Speiserherstellern an der Entwicklung einer verbesserten Prüfmethode von Speisern, die auch beim Kunden zum Einsatz kommen soll.

Prüfung nach P81

Die Richtlinie P81 soll eine Kontrolle zur Gleichmäßigkeit der thermischen Eigenschaften exothermer Speisermassen ermöglichen, d.h. es erfolgt eine Rezepturüberprüfung beim Hersteller. Die Wirkungsweise exothermer Speiser wird dagegen über den Abguss definiert und in den Richtlinien P82 und P83 beschrieben. Dabei wird durch das Gießen von exothermen Speisern auf Würfeln oder Platten das Modul überprüft, welches auch die charakterisierende Eigenschaft der Speiser in den Katalogen der Hersteller darstellt.

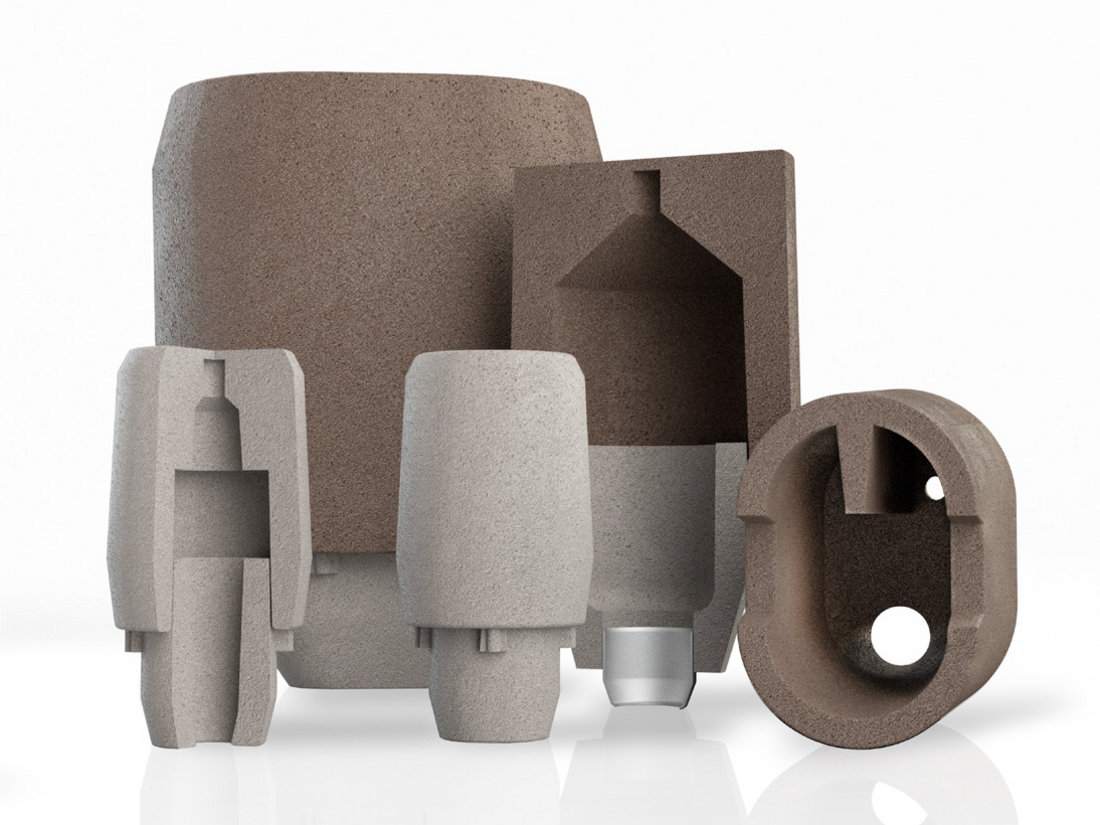

Modulwürfel.

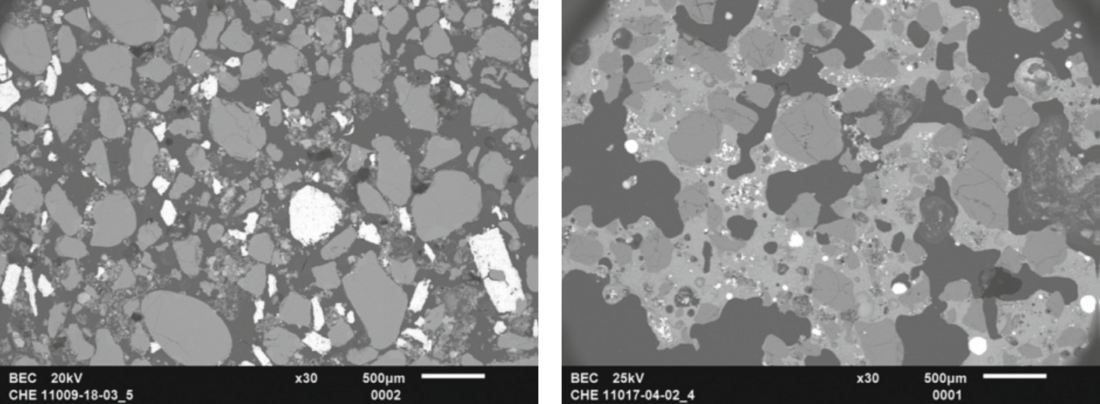

Häufig wird allgemein angenommen, dass die Richtlinie P81 auch als Wirksamkeitsprüfung für die exothermen Speiser herangezogen werden kann, wobei man eine Korrelation zwischen Abbrennverhalten und Wirksamkeit des Speisers annimmt. Da jedoch beim Abbrennen von außen der Luftsauerstoff für die Reaktion der Speisermasse mitgenutzt wird, während beim Gießen im vollständig eingeformten System nur der innerhalb der Rezeptur vorliegende Sauerstoff zur Verfügung steht und diese Sauerstoffverbindungen erst aufgespalten werden müssen, sind Brennverhalten und Abgussverhalten zwei verschiedene Reaktionsmechanismen, die nicht miteinander korrelieren. Dies wird unter dem Rasterelektronenmikroskop (REM) deutlich (Bild 1).

Aus diesem Grund erfolgt die Entwicklung von Speiserrezepturen bei den Herstellern über den Abguss und entsprechende Modulversuche. Erst im Anschluss erfolgt die Erarbeitung der Zünd-, Brenn- und Heizzeiten als Temperatur- Zeit-Kurve für die Produktionsprüfung der Massen nach P81.

Die Prüfung nach P81 geschieht mit zylindrischen Normprüfkörpern. Dabei werden Zünd-, Brenn- und Heizzeiten sowie das Temperaturmaximum mittels einer Messung der Temperatur, die im Inneren des Prüfkörpers herrscht, gegen den Zeitverlauf bestimmt. Die Position des Thermoelements ist genormt. Nicht genormt sind der Typ des Thermoelements und die Beschaffenheit des Schutzrohrs, welches das Thermoelement ummantelt. Dies sind Daten, welche die Ergebnisse beeinflussen und entsprechend in den Prüfberichten angegeben werden. Als Medium zur Zündung der exothermen Speisermassen wird der Einsatz von Heizplatten empfohlen, es können aber auch Zündzylinder einer definierten Zusammensetzung zum Einsatz kommen. Die Art und Weise der Zündung der Prüfkörper führt immer wieder zu berechtigten Diskussionen.

Die Wirkweise exothermer Speiser beruht auf der Goldschmidt´schen Reaktion:

2Al + Fe2O3 → Al2O3 + 2 Fe (Metall + Metalloxid → Metalloxid + Metall)

Dies ist eine exotherm verlaufende Reaktion, die hohe Temperaturen erreicht. Um sie zu starten, bedarf es einer Aktivierungsenergie. Beim Abgießen erfolgt die Zündung der exothermen Speiser durch das Gießmetall. Um die Höhe der Aktivierungsenergie abzusenken, werden der Speiserrezeptur Zünd- sowie weitere Oxidationsmittel zugesetzt. Ziel der Rezeptentwicklung einer exothermen Speisermasse ist es u. a., eine sichere Zündung der Reaktion beim Abgießen zu gewährleisten. Beim Abbrennen der Speisermasse nach P81 ist es notwendig, eine entsprechend hohe Aktivierungsenergie durch Zufuhr der Zündtemperatur zu erbringen. Teilweise ist dies beim Einsatz von Heizplatten, insbesondere bei fluorarmen und -freien Speisermassen, nicht immer zuverlässig gegeben. Daher ist es zu begrüßen, wenn alternative Zündvorrichtungen entwickelt werden.

Neue Speiserrezepturen

Die Chemex Foundry Solutions GmbH hat es sich zur Aufgabe gemacht, neue moderne Speiserrezepturen zu erarbeiten. Wichtig ist es, aus Gesundheits- und Umweltgründen zunehmend auf fluorhaltige Wirkstoffe zu verzichten und die Reaktionsmechanismen über besser geeignete Zünd- und Oxidationsmittel zu steuern (siehe auch Chemex-Patente DE 0104289 und DE102012213840). Die Wirksamkeit des exothermen Speisers wird außerdem durch den Einsatz leistungsstarker feuerfester Füllstoffe, die einen guten Wärmehaushalt und damit gute Isoliereigenschaften ermöglichen, gesteuert (s. a. Chemex-Patente DE102007012660, DE102011079692, DE102011079692, DE102015120866, DE102016205960).

Für die Entwicklung der Rezepturen werden zahlreiche Gießversuche durchlaufen. Einer der ersten Tests ist der Gießversuch nach P14-84 (interne Nomenklatur). Dabei werden Speiser einer definierten Geometrie, gemantelt in einer Sandform, mit einer definierten Eisenschmelze abgegossen. Innerhalb der Schmelze wird die Temperatur im Verlauf der Zeit gemessen. Dazu dienen Pt/Rh-Pt-Thermoelemente, gemantelt mit Quarzglasrohren definierter Abmessung. Auch bei dieser Methode wird der Sitz des Thermoelements definiert. Der Gießversuch erfolgt als 3-fach-Bestimmung. Die Speiser werden mit der Öffnung nach oben abgegossen. Die dabei große Wärmeabstrahlung der offenen Oberfläche wird in diesem Versuchsaufbau bewusst toleriert, weil dieser Versuchsaufbau es erlaubt, die Zündung und den Brennverlauf innerhalb der Speiserwand zu beobachten (Bild 2).

Mit der internen Methode P14-84 lassen sich die wirksamkeitsrelevanten Parameter wie Tmax , Haltezeit und Liquidus- Solidus-Übergang erarbeiten. Ein weiterer Vorteil der Methode ist zudem, dass auch isolierende Speiser hinsichtlich ihrer Wirksamkeit geprüft werden können. Entsprechend der Auswertung der nach P14-84 ermittelten Temperatur-Zeit-Kurven folgen in der nächsten Optimierungsphase der Rezepturen Modulversuche. Das Speisungs- und Lunkerbild der gesägten Würfel oder Quader gibt im Vergleich zum Naturspeiser Auskunft über den Modulverlängerungsfaktor und damit die Speisungssicherheit. Sowohl bei der Methode P14-84 als auch bei den Modulversuchen werden die Speiser nach dem Abgießen hinsichtlich ihrer Reaktionsmechanismen und der Güte der Reaktion beurteilt. Basis dafür sind u. a. REM-/EDX-Untersuchungen an den Speisern.

Prüfergebnisse

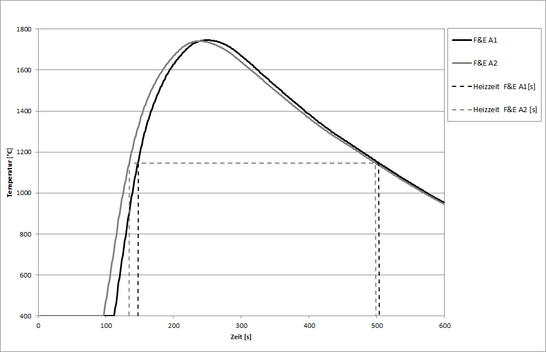

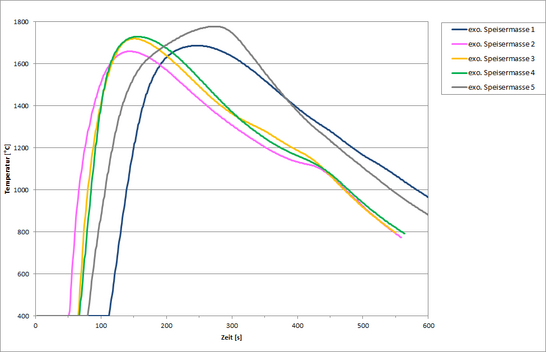

Nachfolgend sollen ausgewählte Ergebnisse einer exothermen, nach dem oben beschriebenen Verfahren geprüften Speiserrezeptur dargestellt werden. In Bild 3 sind die „Brennkurven“ nach P81 einer exothermen Speisermasse, gekennzeichnet mit „A“ als Doppelbestimmung, dargestellt. Dabei handelt es sich um in der F&E hergestellte und abgeprüfte Laborproben. Gemessen wird die Temperatur über die Zeit mit Thermoelementen des Typs B, Pt30 % Rh/Pt6 %Rh (Genauigkeit Class 3 ±4,0 °C oder ±0,005 | t |). Die Thermoelemente werden in keramischen Schutzrohren (610 Pythagoras) mit definiertem Innen- und Außendurchmesser gemantelt, um die Schädigung der Thermoelemente zu vermeiden.

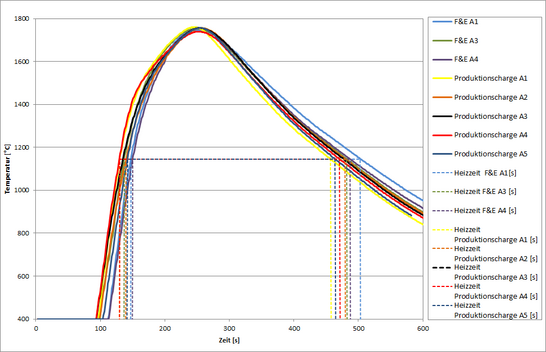

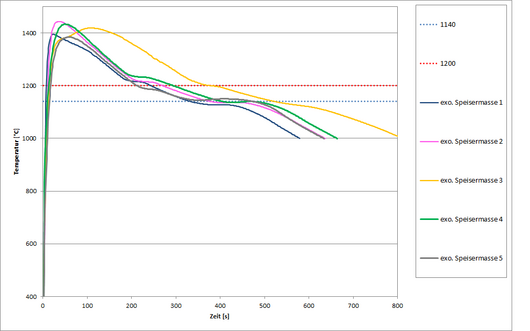

Bild 4 zeigt die Temperatur-Zeit-Kurven von drei F&E-Proben und fünf Proben aus der laufenden Produktion der exothermen Speisermasse „A“. Dargestellt sind der besseren Übersichtlichkeit wegen jeweils Einzelmessungen.

Tabelle 1 fasst die wesentlichen Kennwerte der Speisermasse „A“ zusammen. Die Gegenüberstellung der Produktions- und Labordaten zeigt eine gute Übereinstimmung. In den Methodenfehler gehen Messfehler, verursacht durch die Messunsicherheiten der Thermoelemente, durch die Ausgleichsleitungen zwischen Thermoelement und Datenlogger sowie die Fehler bedingt durch die Mantelung mit dem keramischen Schutzrohr ein. Diese Fehler lassen sich durch die Auswahl geeigneter Thermoelemente unter Berücksichtigung von Anwendungstemperaturen und Genauigkeitsklassen minimieren. Außerdem kann eine Kalibration des Messaufbaus, d.h. Thermoelement, Ausgleichsleitung und Datenlogger, erfolgen. Größere Fehler beruhen auf der Handhabung der Methode selbst, z. B. durch Einsatz ungeeigneter Thermoelemente, ungeeigneter oder ungleichmäßig ausgebildeter Schutzrohre sowie ungleichmäßiger Bohrung der Löcher für die Thermoelemente.

Tabelle 1: Übersicht der Kennwerte einer exothermen Rezeptur, die F&E-Laborproben und Produktionschargen der Speiserrezeptur „A“ enthält.

| Mischung/Charge | Zündzeit [s] | Brennzeit [s] | Heizzeit [s] | Tmax. [°C] |

| F&E A1 | 6 | 197 | 356 | 1746 |

| F&E A3 | 7 | 186 | 346 | 1752 |

| F&E A4 | 8 | 185 | 338 | 1755 |

| Produktionscharge A1 | 7 | 163 | 328 | 1761 |

| Produktionscharge A2 | 10 | 186 | 340 | 1756 |

| Produktionscharge A3 | 8 | 186 | 343 | 1757 |

| Produktionscharge A4 | 8 | 182 | 342 | 1739 |

| Produktionscharge A5 | 8 | 183 | 323 | 1757 |

Auf diese Weise werden die Temperatur-Zeit-Kurven jeder exothermen Speisermasse ermittelt (Bild 5). Die Kenndaten Zünd- und Brennzeit dienen als Sollwerte für die laufende Produktionskontrolle, die weiteren Kenndaten zur Kontrolle der Rückstellproben im Falle von Beanstandungen.

Von der Prüfung des Abbrennverhaltens von organisch gebundenen Speisern in Anlehnung an die BDG Richtlinie P81 mittels Infrarot- oder Pyrometermessung wurde bei der Chemex nach Versuchen mit Geräten verschiedener Hersteller Abstand genommen. Bei dieser Messmethode wird die vom Prüfkörper emittierte Infrarotstrahlung erfasst. Der Emissionsgrad ist dabei vom Material, der Oberflächenbeschaffenheit, von der Temperatur, der Wellenlänge und dem Messaufbau abhängig. Dabei weisen feuerfeste Füllstoffe andere Emissionsgrade auf als Metalle. Da es sich bei den Pyrometermessungen um Punktmessungen von wenigen Millimetern Durchmesser auf der Oberfläche (meist werden 1 bis 3 mm von den Herstellern empfohlen) handelt und die Rohstoffe innerhalb der Speiser, sowohl Nichtmetalle als auch Metalle, meist im Korngrößenbereich von 0 bis 1 mm liegen, variiert, je nachdem welche Körner beim Abbrand erfasst werden, das Messergebnis in einem nicht akzeptablen Bereich. Die mögliche Rauchentwicklung in Abhängigkeit vom verwendeten Bindersystem kann die Messergebnisse zusätzlich verfälschen. In Bild 6 sind F&E-Proben der Speisermasse „A“ als 3-fach-Bestimmung dargestellt. Die Messdifferenzen bei einer Mehrfachbestimmung sind dabei nicht akzeptabel.

Prüfung nach interner Gießmethode

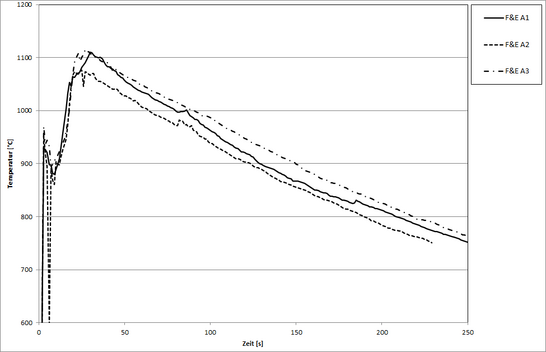

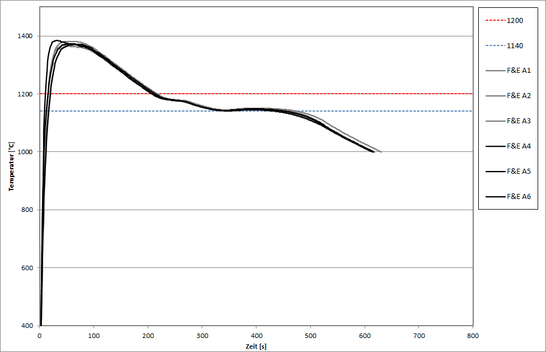

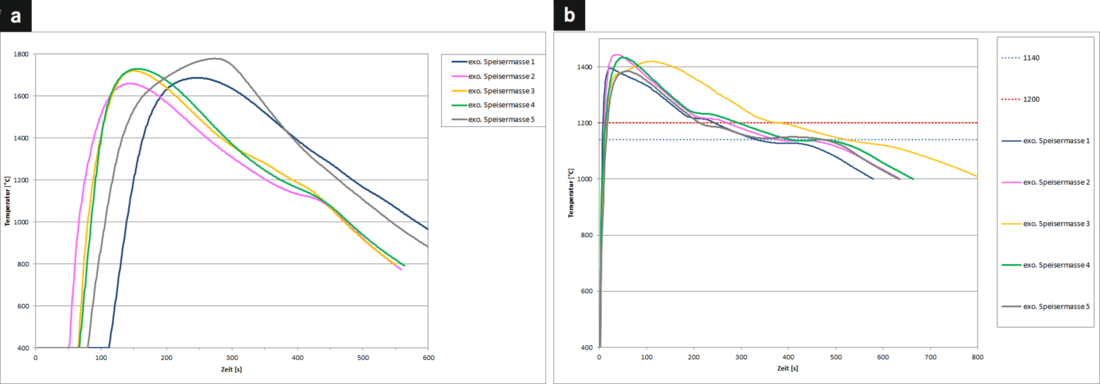

Die oben beschriebene interne Gießmethode P14-84 zur Rezepturerarbeitung führt ebenfalls zur Erfassung von Temperatur-Zeit-Kurven. Die Messungen erfolgten mit Thermoelementen des Typs B, Pt 30 % Rh / Pt 6 % Rh (Genauigkeit Class 3 ±4,0 °C oder ± 0,005 | t |). Die Thermoelemente sind mit Quarzglasrohren mit definiertem Innen- und Außendurchmesser gemantelt. Als zu prüfende Speisergeometrie wird EK 40/70 verwendet. Wirksamkeitsrelevante, aus diesen Kurven gewonnene Kenndaten sind Tmax sowie die Zeit bis zum Erreichen von 1200 °C und 1140 °C. Da die Messung bei offener Speiseroberfläche erfolgt, sind die Kenndaten nicht mit einem geschlossenen System beim Abgießen in der Gießerei vergleichbar. Die Methode gestattet aber den Vergleich von Rezepturen für eine erste Beurteilung der Speisungswirkung. Bild 7 zeigt die Temperatur-Zeit- Kurven aufgenommen beim Gießen nach Methode P14-84. Es handelt sich jeweils um zwei F&E-Chargen, die jeweils als 3-fach-Bestimmung an zwei verschiedenen Gießtagen geprüft wurden. Tabelle 2 gibt die aus den Kurvenverläufen ermittelten Kenndaten wieder.

Tabelle 2: Übersicht der Kennwerte exothermer Speiser von F&E-Laborproben der Speiserrezeptur „A“

| Tmax. [°C] | t bei 1200 °C [s] | t bei 1140 °C [s] | |

| F&E Probe A1 | 1381 | 216 | 474 |

| F&E Probe A2 | 1369 | 210 | 446 |

| F&E Probe A3 | 1376 | 207 | 462 |

| F&E Probe A4 | 1374 | 212 | 434 |

| F&E Probe A5 | 1384 | 206 | 453 |

| F&E Probe A6 | 1371 | 207 | 452 |

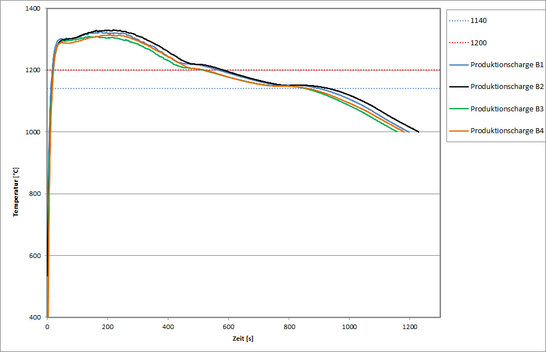

In Bild 8 sind die Temperatur Zeit-Kurven von vier Produktionschargen der Speiser „B“ dargestellt. Abgeprüft wurde hier nicht die Geometrie EK 40/70, sondern EKD 70T.

Die vier Produktionschargen zeigen im Rahmen des Methodenfehlers vergleichbare Speisungswirkungen. Dies geht auch aus den Kenndaten der Tabelle 3 hervor.

Tabelle 3: Übersicht der Kennwerte exothermer Speiser von vier Produktionschargen der Speiserrezeptur „B“.

| Tmax. [°C] | t bei 1200 °C [s] | t bei 1140 °C [s] | |

| Produktionscharge 1 | 1326 | 462 | 903 |

| Produktionscharge 2 | 1330 | 480 | 933 |

| Produktionscharge 3 | 1310 | 513 | 854 |

| Produktionscharge 4 | 1314 | 520 | 864 |

Auch bei dieser Messmethode ist der Messfehler, bedingt durch die Messunsicherheiten der Thermoelemente, durch die Ausgleichsleitungen zwischen Thermoelement und Datenlogger sowie durch das Schutzrohr, kleiner als der Messfehler durch die Methodendurchführung. Der größere Fehleranteil wird durch die Gießtemperatur und die Speiserfüllung hervorgerufen. Bild 9 zeigt die Temperatur-Zeit-Kurven verschiedener exothermer Standardspeiser, ermittelt nach dem internen Gießverfahren P14-84 zur Erfassung der speisungswirksamen Kenndaten.

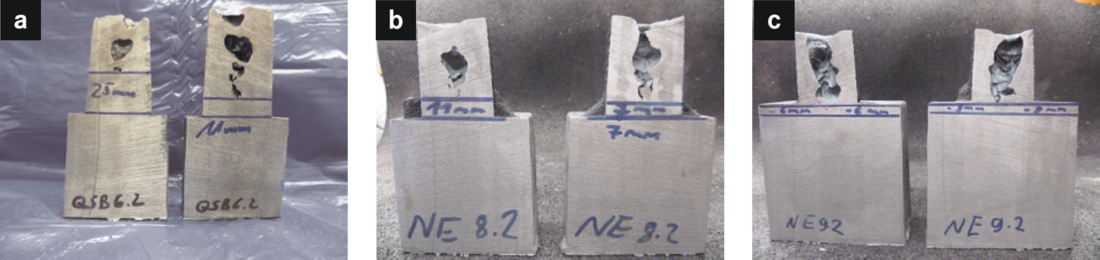

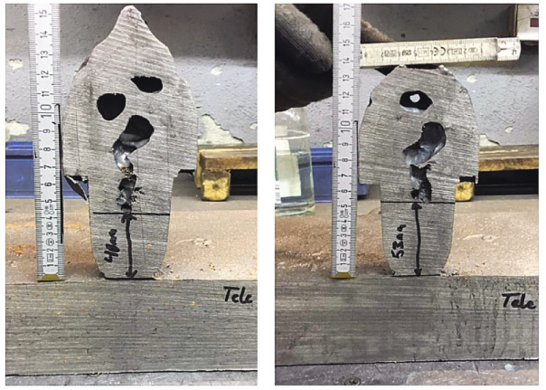

Die vergleichende Prüfung des Lunkerverhaltens auf Modulwürfeln oder -platten ist immer noch die anschaulichste aber auch die aufwendigste Prüfung, da neben der Kasten- und Formherstellung auch zusätzlich noch Sägeschnitte notwendig sind. Das Speisungsmodul wird durch die Geometrie des Speisers und durch die Speiserrezeptur bestimmt. Gießt man vergleichend zum zu prüfenden Speiser einen Naturspeiser ab, lässt sich so der Modulverlängerungsfaktor im Vergleich zum Naturspeiser bestimmen (siehe P82 und P83). Für Gießtests innerhalb der F&E werden Würfelversuche mit einer standardisierten Speisergeometrie, Formherstellung und Schmelze (ENGJS- 400-15) vorgenommen.

In Bild 10 sind die Ergebnisse der exothermen Speisermasse „A“ im Vergleich zum Naturspeiser dargestellt. Aus den Bildern geht hervor, dass der exotherme Speiser „A“ einen Modulverlängerungsfaktor von 1,4 bis 1,6 aufweist.

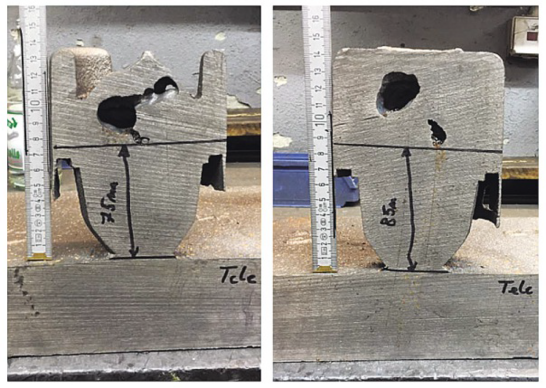

Neben einfachen Würfel- oder Plattenversuchen in der F&E zur Erfassung der Kenndaten der Speiserrezepturen erfolgen auch das Abgießen über verschiedene Speisergeometrien und -rezepturen, z. B. als Tele-Speiser für eine umfassende Kundenberatung (Bild 11).

Fazit

Diese Ausführungen zeigen, dass vielfältige Untersuchungen notwendig sind, um die speisungsrelevanten Kenndaten zu erfassen und eine zuverlässige Speisungseigenschaft für die Kunden zu gewährleisten. Den höchsten Stellenwert für den Entwicklungsprozess einer Speisermasse haben dabei die Gießversuche auf Platten oder Würfeln, gefolgt von den Abgüssen beim Kunden für die optimale Anpassung an die Gießparameter beim Kundeneinsatz. Für erste Erfassungen der Speisungseigenschaften werden bei der Chemex die F&E-internen Gießversuche nach P14-84 durchgeführt. Erst im Anschluss folgen nach dieser Vorauswahl Modulversuche. Dies gewährleistet eine zuverlässige und effiziente Datenerfassung zur Entwicklung neuer Speiserrezepturen. Dabei werden nicht nur die Wirkungen der exothermen Systeme, sondern auch die Leistungen der feuerfesten Füllstoffe zur Optimierung des Isolationsverhaltens von Speisermassen ermittelt. Erst nach Entwicklung einer Speisermasse erfolgt die Prüfung nach P81 zur Erfassung der Kenndaten Zünd-, Brenn- und Heizzeiten für die Produktionskontrolle und Prüfung bei Beanstandungen.

Wie aus Bild 13 erkennbar, unterscheiden sich die Kenndaten der Prüfverfahren P81 und P14-84 signifikant, da keine Korrelation zwischen dem Abbrandverhalten und dem Abgussverhalten erkennbar ist. Daher ist die Prüfung nach P81 ausschließlich zur Prüfung exothermer Massen, nicht aber zur Wirksamkeitsprüfung der exothermen Speiser geeignet. Aus diesem Grund arbeitet die Chemex, gemeinsam mit weiteren Herstellern, an der Entwicklung einer verbesserten Prüfmethode von Speisern, die auch beim Kunden zum Einsatz kommen soll.

Der Umfang der Produktionsprüfung der Speiser und Massen wird maßgeblich durch die vorgeschalteten Qualitätsmaßnahmen, wie der F&E-Arbeiten bei der Rezepturentwicklung, Spezifikationen der eingesetzten Rohstoffe und Wareneingangsprüfungen sowie der Produktionsparameter, bestimmt. Neben der Produktion fluorfreier Speiserrezepturen setzt die Chemex auch auf die Entwicklung neuer innovativer feuerfester Füllstoffe, um ein Optimum an Speisungsqualität sicherzustellen.

Autoren: Sandra Lehmann, R&D Senior Manager Feeding Systems, Hüttenes-Albertus Chemische Werke GmbH, Hannover; Heiko Schirmer, Betriebsleiter, Chemex Foundry Solutions GmbH, Delligsen; Sven Dommen, Produktmanager, Chemex Foundry Solutions GmbH, Düsseldorf

Veröffentlicht: September 2020