Die virtuelle Kernschießmaschine

Die Vielfalt an Einflussgrößen (Formgrundstoff, Binder, Geometrie des Kerns, Werkzeuggestaltung und -zustand, Prozessgrößen und Maschinenbedingungen) auf die Kernqualität sowie die Herausforderung, die Abläufe in der Kernschießmaschine mit einem physikalischen Modell hinreichend genau vorherzusagen, haben bisher die Möglichkeiten begrenzt, den Prozessablauf des Kernschießens direkt qualitativ zu beurteilen und zu regeln oder Rückschlüsse aus der laufenden Fertigung zu ziehen. In den letzten Jahren sind allerdings bedeutende Fortschritte in der Modellierung des Schießprozesses und der Aushärtung von Kernen gemacht worden. Gleichzeitig haben die Anbieter von Bindemitteln umfangreiche Anstrengungen unternommen, den Einfluss ihrer Produkte unter gegebenen Fertigungsbedingungen sowie die resultierenden Kerneigenschaften zu quantifizieren.

Auch die Kernschießmaschinenhersteller stellen inzwischen umfangreiche technische Infrastruktur für Realzeitmessung und Regelung zur Verfügung. Was bisher jedoch fehlte, ist ein direktes Modell zur Kopplung von wichtigen Einflussgrößen bzw. Einstellparametern mit den resultierenden Prozessabläufen in Maschine und Werkzeug. Aus diesem Grund haben sich drei Technologieanbieter aus den Bereichen Modellierung, Bindemittel und Maschinenbau mit dem Ziel zusammengeschlossen, ein solches Modell zu entwickeln und in eine reale Produktionsumgebung zu übertragen. Sie schaffen damit die Voraussetzung für eine Echtzeitregelung in der Kernschießmaschine.

Plattform für gemeinsame Entwicklung

Eine Gießerei ist durch eine komplexe Prozesskette mit vielfältigen, sich gegenseitig beeinflussenden Einzelfaktoren geprägt. Experten-Know-how in den Feldern Maschinenbau, Metallurgie, Gießereichemie und Prozesstechnik muss zusammenfließen, um optimale Erzeugnisse zu erhalten. Gleichzeitig laufen die Produktionsprozesse in einer Art „Black-Box“ ab und es wird erst am Ende am fertigen Gussstück sichtbar, ob der Prozess jederzeit die erforderliche Qualität liefert.

Daraus ergibt sich die Anforderung, mögliche Abweichungen vorab erkennen und rechtzeitig in den Prozess eingreifen zu können. Angesichts dieser Komplexität wird deutlich, dass es für eine Gießerei oder einen Zulieferer schwierig ist, die Technologie allein entscheidend voranzutreiben. Nach Überzeugung des Gießereichemie-Herstellers Hüttenes Albertus (HA) ist die Zusammenarbeit mit führenden externen Partnern der Schlüssel zu echten Innovationen für die Branche. HA setzt daher auf „Open Innovation“, das heißt die Öffnung des Innovationsprozesses nach außen.

Um diesen Gedanken fest zu institutionalisieren und systematisch in die Praxis zu übertragen, hat das Unternehmen 2017 mit dem HA Center of Competence in Baddeckenstedt eine Kooperations- plattform geschaffen, auf der gemeinsame Entwicklungsarbeit in Kooperation mit Gießereien, Maschinenherstellern, Werkzeugbauern und Forschungseinrichtun- gen stattfinden soll. Zu den Partnern der ersten Stunde gehören der Maschinenhersteller Laempe Mössner Sinto (LMS) und das Software-Unternehmen MAGMA. Das HA Center of Competence bietet die Umgebung, die Infrastruktur und die Manpower, die benötigt werden, um gemeinsame Entwicklungsideen umzusetzen.

Die Durchführung von Versuchen im industriellen Maßstab ermöglicht es, Innovationen schneller zur Marktreife zu bringen. Daher bot es sich an, die gemeinsame Idee der „virtuellen Kernherstellung“ an diesem Ort zu realisieren. Die empirischen Daten für die Validierung eines direkten Modells zur Kopplung von wichtigen Einflussgrößen mit den resultierenden Prozesseffekten in Maschine und Werkzeug wurden bei Versuchen auf einer hochmodernen Kernschießmaschine der Firma LMS ermittelt. Ziel ist es, einen „digitalen Zwilling“ des Formstoffsystems Sand/Binder zu erzeugen, anhand dessen eine automatische Maschinenparametrierung vorgenommen werden kann. Der Zusammenhang von Sandlebenszeit, Fließfähigkeit des Formstoffs sowie dem Füllvermögen soll dabei virtuell, quantitativ vorhersagbar werden.

Motivation des Anlagenherstellers

Für den Anlagenhersteller stehen maschinen- und werkzeugseitige Optimierungen im Mittelpunkt des Projektes. Ziel der Untersuchungen ist die Kopplung von Nenneinstellungen der Maschine mit der Kernqualität, um durch quantitative kern- und verfahrensspezifische Grenzen Prozesssicherheit zu realisieren. Dafür sollen anhand der Druckverläufe unterschiedliche Kernfehler identifiziert werden können, die äußerlich meist nicht visuell zu erfassen sind.

Mit dem Wissen über die Sensitivität wichtiger Einflussgrößen auf die Kernqualität möchte LMS zunächst die folgenden Szenarien realisieren: 1. automatische maschinenseitige Steuerung der Parameter bei gegebenen Bedingungen oder 2. automatischer Prozessabbruch bei Über- bzw. Unterschreiten der neu generierten Toleranzgrenzen. Hierzu soll auch die optimale Position der eingesetzten Drucksensoren für zukünftige Standardisierungen der Prozessüberwachung und -steuerung bestimmt werden. Darüber hinaus verspricht sich LMS neue Optimierungsansätze für die Gestaltung der Maschine, speziell um den Volumen- und Massestrom des Formstoff-Luft-Gemisches noch genauer zu führen. Das Projekt fügt sich ideal als zusätzliche Säule in die laufenden Entwicklungen zur Nutzung künstlicher Intelligenz in der Kernfertigung ein. Damit werden nicht nur die strategischen Ansätze in Bezug auf Industrie 4.0 erfüllt, sondern gleichzeitig die Maschineneffizienz bei effektiver Ressourcennutzung gesteigert.

Kernschießmaschine und Werkzeug

Für die experimentellen Untersuchungen kam eine Kernschießmaschine des Typs LHL-30 der Firma LMS zum Einsatz, die besonders hohe Anforderungen bei Werkzeuggewicht, Führungspräzision, Taktzeit, Gesamtperformance sowie hohe Flexibilität beim forcierten Formstoff-Binder-System erfüllt. Das Kernwerkzeug [1] wurde so ausgewählt, dass möglichst unterschiedliche Fragestellungen untersucht werden können. Außer den dünnwandigen Bereichen zu den Kernmarken hin ist die Gravur durch überwiegend dickwandige Querschnitte gekennzeichnet. Dies bietet die Möglichkeit, den Einfluss von maschinenseitigen Prozessänderungen auf die Kernqualität gut untersuchen zu können, da das relativ große Volumen erwarten lässt, dass der gemessene Druck in der Gravur eine wichtige Kenngröße für die Kernqualität darstellt.

Darüber hinaus soll in weiterführenden Versuchen der Einfluss des Wärmehaushalts des Werkzeuges auf das Aushärtungsverhalten anorganisch gebundener Kerne untersucht werden. Ferner sind Fragestellungen zur Kernlagerung nach dem Ausformen in Relation zum Aushärtungsverhalten der Randschale relevant. Der verwendete Kernkasten ist für den Einsatz von Anorganik ausgelegt. Ein elektrisch betriebenes Ölheizgerät versorgt das Werkzeug während der Versuchsdurchführungen mit Thermotransfer zwischen 145 °C und 160 °C. Kühlungsseitig wurde die Vorlauftemperatur von Maschinentrichter, Schießeinheit und Schießplatte zwischen 15 °C und 22 °C über die Durchflussmenge geregelt.

Instrumentierung und Parametrierung

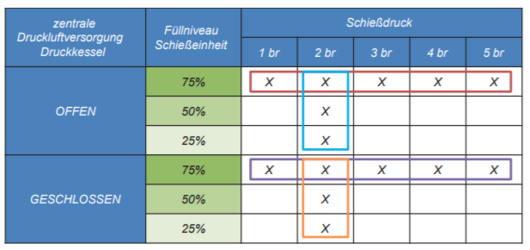

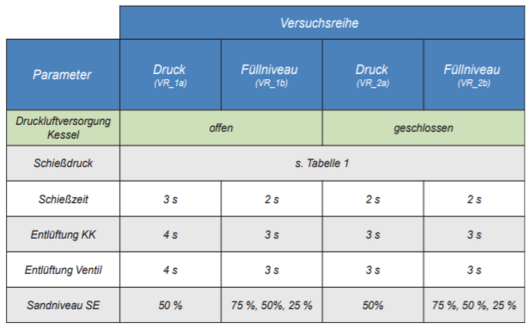

Für die Untersuchungen musste eine präzise und reaktionsschnelle Instrumentierung mit entsprechender Sensorik realisiert werden. Diese erfolgte mit Druckaufnehmern, deren reiche Relativ- und Absolutdruck getroffen wurde. Als Datenlogger kam ein Präzisionsmessgerät zum Einsatz, das eine Ansprechzeit von <1 0 ms gewährleistet. In der bisher durchgeführten Phase I des Vorhabens wurden zunächst der Schießdruck und das Füllniveau des Formstoffs in der Schießeinheit variiert. Daraus ergab sich eine Versuchsmatrix mit vier Versuchsreihen Standardmäßig wird der Abfall des Kesseldrucks während des Schusses über die zentrale Druckluftversorgung kompensiert.

Um das zur Verfügung stehende Kesselvolumen von 500 l auf die zu fertigende Kerngeometrie zu charakterisieren, wurde im Versuchsprogramm die Druckluftversorgung zusätzlich geschlossen. Dies war vor allem für die Kalibrierung der Simulationsmodelle relevant.

Damit ergaben sich für die Einzelversuchsreihen die Variation von Druck und Füllniveau bei entweder geöffneter oder geschlossener zentraler Druckluftversorgung zeigt die Lage der Sensoren entlang des Druckluftstranges und die Positionierung in der Schießeinheit, auch in Abhängigkeit von der Füllhöhe.

Der obere Druckaufnehmer (3) liegt beispielsweise nur bei der maximal verwendeten Füllhöhe von 75 % im Formstoff.

Auswertung der Druckmessungen

Die Druckkurven an den Messpunkten zeigen einen charakteristischen Verlauf und erlauben die Beschreibung und Bewertung der im Gesamtsystem ablaufenden Vorgänge.

Nach Öffnen des Schussventils nimmt der Druck im Kessel zunächst schnell ab, während er im luftgefüllten, oberen Teil der Schießeinheit über der Formstoffsäule schnell ansteigt. Unter Produktionsbedingungen steigt der Druck im Kessel während des Schießvorgangs wegen der kontinuierlichen Speisung über die zentrale Druckluftversorgung anschließend wieder an. Im Bereich der Formstoffsäule erfolgt der Druckanstieg langsamer. Während des Füllvorgangs ist ein Druckgradient in vertikaler Richtung vorhanden.

Mit zunehmender Füllung des Kernkastens wird der Druckgradient in der Maschine geringer, da immer weniger Luft vom Schießkopf durch die Schießdüsen in das Werkzeug strömt. Wenn das Werkzeug komplett gefüllt ist, füllen sich auch die Schießdüsen vollständig mit Formstoff. Der daraus resultierende Druckabfall zwischen Maschine und Werkzeug und die geringe Luftströmung ins Werkzeug führen dazu, dass sich der Druck in der Maschine an den verschiedenen Messpunkten angleicht. Zu diesem Zeitpunkt ist das Füllen des Werkzeugs abgeschlossen. Während des Kernschießens wird zeitweise auch ein geringer Druck im Werkzeug aufgebaut. Wenn die Schießdüsen mit Formstoff gefüllt sind, baut sich der Druck im Werkzeug aufgrund des Strömungswiderstandes durch den Formstoff in den gefüllten Schießdüsen jedoch schnell wieder ab. Aus den Druckmessungen können damit auch Wechselwirkungen mit dem Werkzeug analysiert werden. Würden bei der verwendeten Versuchsanordnung anstatt einem Kern gleichzeitig zwei Kerne geschossen, ermöglicht der gemessene zeitliche Druckverlauf Rückschlüsse auf das Füllverhalten. Dies gilt auch für die Variation der Formstofffüllhöhen im Schießkopf. Beides werden Schwerpunkte zukünftiger Untersuchungen. In der Versuchsreihe, bei der die Druckluftversorgung während des Schusses geschlossen bleibt, werden die Kerne gut ausgeschossen.

Dadurch, dass keine Luft in den Kessel nachströmt, entsteht ein kontinuierlicher Druckabfall im Kessel. Der Druck steigt, wie bereits beschrieben, im luftgefüllten Teil der Schießeinheit schnell an und fällt im weiteren Verlauf des Schusses nur noch geringfügig ab. Diese Versuchsführung erlaubt eine Bilanzierung der Stoffströme, um die im Gesamtsystem ablaufenden Vorgänge besser verstehen zu können. In Abhängigkeit vom Formstofffüllgrad der Schießeinheit fällt der Druck innerhalb von 0,1 - 0,2 s schnell ab, bis ein Druckausgleich im luftgefüllten Bereich stattgefunden hat. Während des anschließenden, zeitverzögerten Transports vom Formstoff ins Werkzeug wird vergleichsweise wenig Luft verbraucht, sodass das Druckniveau annähernd gehalten wird. Der größere Druckabfall im Kessel führt jedoch zu einer längeren Schießzeit. Zudem steigt der Druck im Werkzeug weniger stark an, fällt aber auch langsamer ab. Stufen im gemessenen Druckverlauf im Kernkasten weisen darauf hin, dass die aktive Schießzeit der einzelnen Schießdüsen unterschiedlich ist. Mit höher aufgelösten Druckkurven wird eine detailliertere Auswertung möglich. Deutlich werden der vertikale Druckgradient im Gesamtsystem und die zeitliche Verzögerung des Druckaufbaus in der Formstoffsäule.

Der ursprüngliche Druckunterschied von 3 bar vom oberen Teil der Schießeinheit zur Schießkopfplatte wird innerhalb einer Sekunde bis auf etwa 0,3 bar abgebaut. Die Messkurven an der Schießkopfplatte belegen, dass von einer zentralen Position in der Nähe einer Schießdüse bis zu einer Schießkopfecke nur ein geringer Druckunter- schied herrscht. Der experimentell bestimmte, zeitliche Druckverlauf bestätigt, dass über die gesamte Prozesszeit, ausgehend vom Druckkessel vertikal bis in den Kernkasten, eine eindeutige Ausrichtung des Druckgradienten herrscht. Dieser prozesstypische Druckverlauf stellt sich bei allen Startdrücken und Formstofffüllhöhen ein.

Die virtuelle Kernschießmaschine

Die Prozess-Simulation für das Kernschießen und das anschließende Aushärten ist in der betrieblichen Praxis seit Langem etabliert. Sie ermöglicht eine umfassende Prozessabbildung und die Bewertung wesentlicher Einflussgrößen. In Verbindung mit statistischen Methoden zur Versuchsplanung erlaubt die Prozess Simulation die Bewertung von Werkzeugzuständen sowie ihre systematische Optimierung. Das aus den Simulationen erzeugte Wissen wirkt sich bei jedem weiteren neuen Werkzeug positiv auf die Verkürzung von Entwicklungszeiten und eine robustere Kernfertigung aus. Für den komplexen Prozessschritt des Kernschießens muss die Physik der gekoppelten Strömung von Luft und Formstoff praxisrelevant abgebildet werden. Dabei muss der Anwender entscheiden, in welchem Umfang das Gesamtsystem Maschine-Werkzeug abgebildet werden muss, um eine ausreichende Genauigkeit der Ergebnisse zu erhalten. Den Kernmacher interessiert vorrangig, wie die Kerne zuverlässig ausgeschossen und verdichtet werden können. Aus Effizienzgründen wird in der Simulationspraxis daher vorzugsweise nur das Werkzeug ab den Schießdüsen berechnet, um den Prozessablauf sowie die Qualität des Kerns zu bewerten. Diese Vereinfachung führt jedoch zu einer Unsicherheit bezüglich der sich während des Schusses, aber auch über einen Produktionstag hinweg ändernden maschinen- und formstoffbezogenen Randbedingungen, die letztlich doch Einfluss auf die Kernqualität nehmen können. Zur Überprüfung der Ergebnisse kann selbstverständlich die gesamte Schießeinheit mit ihren funktionalen Teilen in der Prozess-Simulation berücksichtigt werden. Im Vergleich zum reduzierten Modell mit Schießdüsen und Werkzeug muss da mit allerdings ein mehrfach größeres Modell mit entsprechend höheren Rechenzeiten berücksichtigt werden. Bei MAGMA wurde eine Software entwickelt, um das Gesamtsystem „Kern schießmaschine“ mit allen relevanten Maschinenteilen und ihrer Funktionalität vereinfacht abzubilden. Die Experi mente zeigen, dass die Strömung im Wesentlichen einem Druckgradienten folgt, wodurch das Gesamtsystem mit aus reichender Genauigkeit eindimensional betrachtet werden kann. Auf diese Weise können alle relevanten maschinen- sowie werkzeugseitigen Bedingungen und Effekte in die Be rechnung einbezogen werden, wodurch sich die Komplexität drastisch reduziert. Ein wichtiges Ziel der vereinfachten Berechnung des Gesamt systems ist die automatische Generierung geeigneter Rand bedingungen für die Prozess-Simulation ab den Schießdüsen. Durch Kopplung dieser neuartigen Berechnung mit der Prozess-Simulation können die Randbedingungen an den Schieß düsen mit dem Prozessfortschritt iterativ an die sich verän dernden, realen Bedingungen angepasst werden. Für diese Vorgehensweise wird eine kompressible Luftströmung be rechnet. Vereinfacht dargestellt werden in dem Programm die folgenden Grundgleichungen verwendet, die an anderer Stelle detailliert beschrieben werden: Zustandsgleichung für kompressible Luft, Kontinuitätsgleichung für kompressible Luft und inkompressiblen Formstoff Impulsgleichungen, die reibungsbehaftete Wechselwirkungen zwischen Luft und Formstoff berücksichtigen.

Berechnung des Gesamtprozesses

Die Berechnung des Gesamtsystems Maschine beginnt am Druckkessel, an dem üblicherweise der Kesseldruck als Maschineneinstelldruck geregelt wird. Das Programm berück sichtigt flexibel, ob während des Schießvorgangs kontinuierlich Luft in den Druckkessel nachströmt oder ob der Kessel abgeriegelt ist. Die vom Druckkessel abgehende Leitung und das Schussventil sind weitere Elemente in der Berechnung. Dabei werden sowohl die Öffnungszeit des Ventils als auch der charakteristische Druckabfall (Kv- Wert) berücksichtigt.

Mit dem Einströmen der Luft in das Formstoffbett beginnt der Bereich, in dem in der Simulation eine gekoppelte Zweiphasenströmung (Luft + Formstoff) berücksichtigt wird. Die Strömung der Luft durch den Formstoff, die Beschleunigung des Formstoffes und die resultierende Strömung durch die Schießdüsen in das Werkzeug sind außer von den lokalen, zeitlich variablen Druckverhältnissen auch von den Formstoff eigenschaften und dem Zustand des Werkzeugs abhängig. Eine besondere Herausforderung für die Berechnung ist die Strömung durch die Schießdüsen, die signifikant von deren Innengeometrie abhängig ist. Darüber hinaus ist, bezogen auf den Gesamtprozess, der Druckverlust hier am größten. Das Werkzeug kann vereinfacht modelliert werden, indem eine charakteristische Geometrie angenommen wird, die exakt dem Gesamtvolumen des realen Kerns entspricht. Für die Entlüftungen wird die insgesamt vorhandene Entlüftungsfläche berücksichtigt. Dabei kann unterschieden werden, ob die Entlüftungen auf der Oberseite, der Unterseite oder seitlich im Ober- oder Unterkasten angeordnet sind.

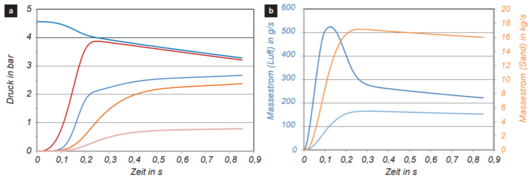

Der Verschmutzungsgrad bzw. die Reduzierung der Entlüftungsfläche bieten zusätzliche Einstellparameter. Die eigentliche Berechnung erfolgt in Millisekunden. Zur Abbildung des Prozesses im 1-D-Modell werden sowohl die charakteristischen Druckverläufe als auch Masseströme berechnet Die Druckkurven repräsentieren den zeit ichen Prozessablauf an verschiedenen Punkten. Um den Prozess in der Entwicklungsphase quantitativ exakt darstellen zu können, wurde, wie in Versuchsreihe 2 untersucht, zunächst die Randbedingung gewählt, dass während des Schusses keine Luft „unkontrolliert“ in den Kessel nachströmt.

Der Kesseldruck ist während des Schießens die dominante Größe für das Druckniveau, die Druckverläufe und die Masseströme im Gesamtsystem. Im Druckkessel fällt der Druck mit dem Öffnen des Schussventils zunächst schnell ab, während derDruck ab Schussventil und im oberen (nur mit Luft gefüllten) Teil des Schießkopfes schnell ansteigt. In dem mit Formstoff gefüllten Bereich steigt der Druck mit zeitlicher Verzögerung an und die Maximalwerte sind deutlich niedriger. Bei der Berechnung werden Formstoff und Luft quantitativ bilanziert. Die sich beim Schießen ändernde Füllhöhe im Schießkopf wird ebenfalls berücksichtigt. Die Drücke an den jeweiligen Positionen nehmen kontinuierlich ab, bis das Werkzeug vollgeschossen ist.

Wegen des erheblichen Druckabfalls in den Schießdüsen wird im Werkzeug lediglich ein geringer Druckanstieg beobachtet. Die Ergebnisse der Berechnung entsprechen vergleichbaren experimentellen Ergebnissen. Die berechneten Masseströme für Luft und Formstoff ermöglichen eine weitergehende Untersuchung des Prozesses. Direkt hinter dem Schussventil steigt der Massestrom der Luft zunächst schnell an, nimmt wegen des Druckanstiegs im Schießkopf schnell wieder ab und pendelt sich auf einem Niveau ein, das charakteristisch für die Strömungsverhältnisse beim Füllen des Werkzeugs ist. Die Luftströmung durch den Formstoff im Schießkopf erfolgt entsprechend mit zeitlicher Verzögerung. Das zunächst relativ konstante Strömungsniveau ist charakteristisch für die Luftströmung von der Maschine ins Werkzeug. Die berechneten Kurven repräsentieren eine festgelegte Gesamtsituation. Bei Änderungen im System verändern sich die Kurven entsprechend. In der Kernfertigung kann die Füllhöhe im Schießkopf von einem Schuss zum nächsten annähernd konstant gehalten werden, indem jeweils Formsand nach gefüllt wird. Alternativ können mehrere Kerne produziert werden, was zu einem abnehmenden Füllstand führt, bis eine entsprechend größere Menge nachgefüllt wird. Die Füllhöhe des Formstoff im Schießkopf hat einen deutlich erkennbaren Einfluss auf die Schießbedingungen. Bei einer Füllhöhe von z.B. 75 % ist das verbleibende Luftvolumen entsprechend klein. Zu Beginn des Schusses ist der Druckabfall im Kessel relativ gering, der Druck im formstoff freien Volumen des Schießkopfes steigt daher schnell und auf ein hohes Niveau an. Bei gleichem Kesseldruck ist der Druckabfall erheblich höher, wenn der Schießkopf nur teilweise mit Formstoff gefüllt ist. Das Druckniveau oberhalb der Formstoffsäule ist wegen des großen, mit Druckluft zu füllenden Volumens erheblich niedriger. Im gezeigten Beispiel beträgt der Druckunterschied mehr als 0,5 bar.

Eine weitere Einflussgröße auf den Schießprozess ist das Schussventil. Je nach Bauart und Eigenschaften ist das grundlegende Verhalten der Maschine unterschiedlich. Das Schussventil ist zwar keine Stellgröße für den Maschinenan wender, muss aber in der Berechnung des Gesamtprozesses berücksichtigt werden. Außer der Maschine und dem Werkzeug ist das verwendete Formgrundstoff Binder-System bzw. seine Eigenschaften eine weitere produktionsbestimmende Größe. Eine Vielzahl von Eigenschaften muss auf die betrieblichen Anforderungen an Kernqualität und prozesstechnische Verarbeitbarkeit abgestimmt werden. Für die Berechnung des Prozessschritts Kern schießen werden Eigenschaften berücksichtigt, die das Fließen des Formstoff im Schießkopf und im Werkzeug praxis relevant abbilden.

Ein Formstoff mit einer eher schlechten Fließfähigkeit erhöht die Füllzeit durch die geringeren Masseströme. Mit zunehmender Fließfähigkeit werden die Masseströme durch die Schießdüsen ins Werkzeug größer und die Füllzeiten werden kleiner. Typischerweise erhöht sich damit auch der lokale Verdichtungsgrad im Kern.

Gemeinsamer Ausblick

Die Ergebnisse der Versuche und die entsprechende Visualisierung der Druck verläufe in Abhängigkeit von den unter suchten Variablen bieten eine hervorragende Ausgangsbasis für die virtuelle Beschreibung des Schussvorganges. Ziel ist es, wichtige Themen wie Performance, Verfügbarkeit und Energieeffizienz vor Beginn der Fertigung quantifizierbar zu machen. Hierbei wird die Simulation das wichtigste Instrument für die Definition von maschinen- und anlagenseitigen Prozesstoleranzgrenzen einnehmen. Durch die Validierung kann so ohne experimentellen Aufwand eine Vielzahl an Parametervariationen durchgespielt werden, um die Prozessbedingungen auch in Bezug auf die Kernqualität weiter zu optimieren.

Im Vordergrund der ersten Phase desgemeinsamen Vorhabens stand die Entwicklung einer virtuellen Berechnung der Stoffströme und Druckverhältnisse für das gekoppelte System Kernschießma schine-Werkzeug-Formstoff. Da die Berechnung für den vollständigen Schießprozess mit der Software in Millise- kunden erfolgt, ist eine wesentliche Voraussetzung für die Integration in die Steuerung der Maschine in Echtzeit gegeben. Der Abgleich des Modells mit den aktuell vorhandenen Fertigungsbedingungen kann mit einfacher Sensorik in der Maschine für jeden Schuss erfolgen.

Aufgrund des umfassenden Prozessmodells kann die Maschine „lernen“, selbstständig die richtigen Einstellparameter für eine reproduzierbare Kernherstellung zusetzen. Dies kann abhängig vom aktuellen Werkzeugzustand, dem Formstoffsystem und der Maschinenkonfiguration erfolgen. In die Praxis übersetzt bedeutet dies, die Bedingungen des Kernschießens verändern sich innerhalb eines Fertigungszyklus permanent, mit entsprechenden Auswirkungen auf das Schießergebnis. Im nächsten Projektschritt sollen die entstehenden Druckverläufe im Werkzeug weiter untersucht werden, indem zusätzlich auch die Temperatur im System berücksichtigt wird, die neben dem Druckverlauf einen erheblichen Einfluss auf die Kern qualität hat. Ziel der Kooperation ist es, alle diese Faktoren als Variablen in die Simulation mit einzubeziehen, insbesondere auch solche, die das Formstoffsystem Sand/Binder betreffen. Über eine digitale Beschreibung von Bindersystemen soll es künftig möglich werden, Maschinenparameter automatisch an veränderte Sand/Binder-Systeme und -Zustände anpassbar zu machen.

Über das virtuelle Modell soll damit nicht nur eine zuverlässige Vorhersagbarkeit der Kernqualität gewährleistet, sondern auch eine automatische Optimierung möglich werden. Auf diese Weise können potenzielle Kernfehler bereits im Vorfeld identifiziert und vermieden werden. Für die Gießerei und den Werkzeugbauer führt dies zu robusten Abläufen, verbesserter Produktivität und damit signifikanten Kostenvorteilen. Mit den erzielten Ergebnissen ist die technische Realisierung einer wissensbasierten Steuerung der Kernfertigung in Realzeit umsetzbar. Die angestrebte Integration von Wissen aus Messungen und die direkte Verknüpfung mit der Simulation zur Regelung des Prozesses entsprechen einer ganzheitlich digitalisierten, qualitäts- orientierten Produktionsbeeinflussung im Sinne von Industrie 4.0.

Dies eröffnet dem Maschinenhersteller, dem Bindemittelhersteller und auch dem Softwareanbieter ganz neue Potenziale, ihren Kunden intelligente Lösungen für eine jederzeit optimierte und robuste Kernfertigung zur Verfügung zu stellen.

Autoren:

Dipl.-Ing. Robert Krause und Dipl.-Ing. Rudolf Wintgens,

Laempe Mössner Sinto GmbH, Dipl. Wirt.-Ing. Klaus Jenrich

und Dipl.-Ing. Amine Serghini, HA Group, Dr.-Ing. Ingo

Wagner, Dipl.-Math. Karl Gronen und Dr.-Ing. Jörg C.

Sturm, MAGMA GmbH

Veröffentlicht: Juni 2019