HA x Laempe: Mega-Sandcasting im Fahrzeugbau

Der folgende Fachartikel basiert auf dem gemeinsamen Projekt zwischen Hüttenes-Albertus und Laempe, das im Rahmen der “New Manufacturing World 2024” und des “Formstoff-Forums 2025” vorgestellt wurde.

Vom Konzept zur Komponente: Das Potenzial von Sandguss in der Karosserie-Innovation

Die Automobilindustrie durchläuft seit einigen Jahren eine substanzielle Transformation, die besonders durch eine Diversifikation im Antriebsstrang gekennzeichnet ist. Damit geht ein immer größerer Bedarf an Gewichtsreduzierung einher, wodurch der Einsatz von Aluminiumgussteilen im Karosseriebau signifikant zugenommen hat. Diese rasante Entwicklung führt zu zunehmend komplexeren und größeren Strukturbauteilen aus funktionsintegrierenden Gussteilen.

Die als MEGA- oder GIGA-Casting bekannt gewordene Technologie ermöglicht die Herstellung extrem großer Bauteile im Druckgussverfahren.

Dieses leistungsfähige Fertigungsverfahren für Strukturteile hat sich in den letzten Jahren etabliert und zu einer interessanten Variante für den bisherigen Karosseriebau aus Stahlblechen entwickelt. Nichtsdestotrotz bringt es auch deutliche Herausforderungen mit sich.

Dazu gehören hohe Investitionen, lange Rüstzeiten der Formen, eingeschränkte Bauteilgestaltung sowie entsprechende Reparatur- und Versicherungsfragen.

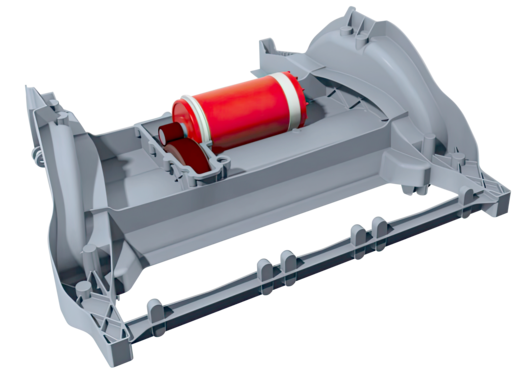

Abbildung 1: 3D Model

Als alternatives, effizientes und technologisch vorteilhafteres Verfahren bietet sich der Sandguss an. Insbesondere bei mittelgroßen Serien bietet dieses Verfahren maßgebliche Vorteile. Dass neues Denken und frische Ansätze auch in diesem Verfahren möglich sind, zeigt ein gemeinsames Projekt vom Gießereichemie-Spezialisten Hüttenes-Albertus (HA Group) und Laempe, dem Experten für Maschinentechnologie zur Kernherstellung.

Studie MEGA-Sandcasting

In einer innovativen Studie engagieren sich die beiden Marktführer sowie ein Spezialist für digitale Kostenanalysen in der Erforschung des Potenzials von Sandguss für den Karosseriebau.

Die Studie beinhaltet ein Konzept zur Herstellung eines Heckrahmens für ein Fahrzeug der Oberklasse mittels Kernpaket-Niederdruckgussverfahren (Abbildung 1 und 2).

Sie bietet zudem einen ökonomischen und ökologischen Vergleich zum Druckgussverfahren. Die Ergebnisse deuten darauf hin, dass der Sandguss eine valide Alternative zum Druckguss darstellen kann, insbesondere bei steigender Designkomplexität und Flexibilität bei der Integration von Funktionalitäten und Größe der Komponenten.

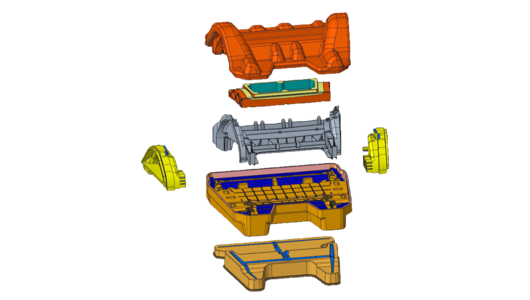

Abbildung 2: Gussteil

Fertigung der Sandformteile im Kernschießverfahren

Die Herstellung der Sandformen erfolgt im Kernschießverfahren, optional auch im 3D-Sanddruckverfahren. Dabei wird üblicherweise Quarzsand als gängiger Formgrundstoff verwendet. Dabei wird üblicherweise Quarzsand als gängiger Formgrundstoff verwendet. Den Einsatz von Sonderformstoffen und speziellen Bindemittel-Systemen zur Erzielung besonderer Eigenschaften der Gussteile ist problemlos möglich. Das bewährte Kernschießverfahren ermöglicht eine hohe Maßhaltigkeit und Stabilität der Gussteile.

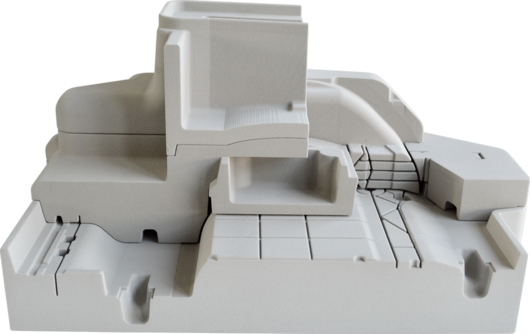

Zusätzlich können Innenkerne eingesetzt werden, um Hinterschneidungen und beliebige komplexe Hohlräume präzise abzubilden (Abbildung 3).

In den Gießereien erfolgt die Montage von Formen und Kernen automatisiert durch Handling-Roboter, wodurch eine hohe Prozesssicherheit und Effizienz gewährleistet werden. Die Transport- und Lagerstrecke der Formpakete zur Gießanlage erfolgt ebenfalls automatisiert, sodass eine kontinuierliche und wirtschaftliche Produktion sichergestellt werden kann.

Ein weiterer Vorteil des Kernschießverfahrens liegt in der Flexibilität des Produktionsprozesses. Werkzeugwechsel sind im Takt möglich und Prototypen können direkt im Serienguss gefertigt werden.

Abbildung 3: Explosionsdarstellung des Kernpakets Abbildung 4: Querschnitt der Form (3D-Druck)

Der Einsatz von additiver Fertigung für die Kern- und Formherstellung ermöglicht zusätzliche Flexibilität und außergewöhnliche konstruktive Freiheit, da im 3D-Druck keine werkzeuggebundenen Einschränkungen mehr bestehen (Abbildung 4).

Der Einsatz von verlorenen Sandkernen ermöglicht im Druckguss nicht darstellbare, komplexe Geometrien mit Hohlstrukturen und Hinterschnitten. So lassen sich auch innovative Konzepte wie Pack-to-Open-Body (Cell-to-Pack) Lösungen realisieren.

Beim Abguss werden auf umlaufenden Transportpaletten mit integrierten Dauerformteilen die Formpakete über Rollgänge auf Niederdruckgießmaschinen gefahren. Eine druckunterstützte laminare Formfüllung erfolgt über ein oder mehrere Steigrohre. Das Niederdruckgussverfahren bietet durch gerichtete Erstarrung einen Vorteil bei den Werkstoffkenndaten im Vergleich zum Druckguss sowie weitere technologische Anreize bei Variationen von Sanden, Bindern und Schlichten.

Wirtschaftlichkeit und stabile Prozesse

Nach der Prozessreife wurde das Konzeptteil einer Kostenbenchmark unterzogen und mittels einer Kostenanalyse bewertet. Als Basis diente eine Fertigung von 250.000 Stück p.a. über 7 Jahre Laufzeit.

Die Investitionskosten in die Anlagentechnik haben sich als um etwa 30 % geringer als beim GIGA-Casting herausgestellt. Die Herstellkosten pro Teil sind vergleichbar zum GIGA-Druckguss. Bei kleineren Serien bietet das Sandgussverfahren aufgrund deutlich geringerer Werkzeugkosten erhebliche Kostenvorteile gegenüber dem Druckguss.

Auch die Materialeigenschaften sowie die Wanddicken der Bauteile sind auf einem ähnlichen Niveau. Durch die laminare Formfüllung und die gerichtete Erstarrung lassen sich Gussteile mit hoher Qualität fertigen. Druckgussübliche Herausforderung wie Zieh- oder Klebestellen werden vermieden.

Die Vorteile im Überblick

MEGA-Sandcasting ist nicht nur technologisch, sondern auch wirtschaftlich attraktiv:

- Kernschießmaschinen in ausreichender Größe verfügbar:

Die Technologie ist marktreif und kann für großflächige Bauteile genutzt werden.

- Bewährtes Kernpaketverfahren:

Gießereien sind mit den Abläufen bereits vertraut.

- Bestehende Infrastruktur:

Viele Peripherie- und Fertigungsanlagen sind bereits vorhanden.

- Werkzeuglose Fertigung durch 3D-Sanddruck:

Einzelteile und Kleinserien können flexibel und nahezu kostenneutral hergestellt werden.

- Realisation von Sonderkonturen:

Durch additive Fertigung lassen sich Geometrien realisieren, die mit konventionellen Werkzeugen nicht mehr darstellbar wären.

- Automatisierte Fertigungsprozesse:

Der Einsatz von Roboter und Logistiksystemen gewährleistet eine homogene Qualität bei geringer Personalabhängigkeit.

Zukunft heißt: Geht nicht, gibt’s nicht

Die Transformation im Automobilguss stellt die Unternehmen in der Gießereibranche vor neue Herausforderungen, auf die wir mit innovativen Lösungen reagieren müssen. Ökologische Mobilität erfordert Leichtbau und Effizienz, um den CO₂-Ausstoß zu minimieren und Ressourcen optimal zu nutzen. Gleichzeitig verlangt das Prinzip „Form follows function“ nach maximaler Konstruktionsfreiheit, die mit dauerformgebundenen Druckgussverfahren oft nicht realisierbar ist.

Die fortschreitende Digitalisierung und die Entwicklung von Software Defined Vehicles (SDV) bringen neue Anforderungen an die Strukturkomponenten mit sich. Hierbei spielen integrale Bauteile eine entscheidende Rolle, um eine funktionale und gewichtseffiziente Gestaltung zu ermöglichen. Auch neue Fahrzeugkonzepte wie Open-to-Pack-Architekturen und weiterentwickelte Batteriezellen erfordern eine flexible Fertigungstechnologie, die sich an sich verändernde Marktanforderungen anpassen kann.

Ein weiterer entscheidender Faktor ist der Einsatz von Künstlicher Intelligenz, die technologische Entwicklungen beschleunigen und Entwicklungszeiten signifikant verkürzen kann. Unternehmen, die über eine hohe Produktionsflexibilität verfügen und schnell auf neue Marktanforderungen reagieren können, werden sich langfristig einen Wettbewerbsvorteil sichern. Parallel dazu gewinnt die Qualifikation und Förderung von Fachkräften immer mehr an Bedeutung. Nur durch spezialisierte und gut ausgebildete Mitarbeiter können Unternehmen die Innovationskraft aufrechterhalten und attraktive, zukunftsfähige Arbeitsplätze schaffen.

Fazit

Das gemeinsame Projekt von HA und Laempe zeigt deutlich das enorme Potenzial des MEGA-Sandgusses für den automobilen Leichtbau auf. Gießereien erhalten durch dieses Verfahren nicht nur eine wirtschaftliche Alternative zum GIGA-Casting, sondern auch eine neue geschäftliche Perspektive. Durch innovative Technologien und partnerschaftliche Zusammenarbeit unterstützen HA und Laempe die Branche dabei, nachhaltige und flexible Lösungen zu entwickeln.

Die Zukunft des Fahrzeugbaus ist geprägt von neuen Materialien, Produktionsmethoden und Digitalisierung – mit MEGA-Sandcasting könnte ein entscheidender Schritt in Richtung effizienter und flexibler Fertigung gegangen werden.