Arenas Especiales HA

El término "arena especial" abarca todos los minerales industriales (excepto la arena de cuarzo) que se utilizan habitualmente en las fundiciones como material de moldeo para la fabricación de machos y moldes.

Las arenas especiales incluyen las arenas minerales naturales, productos sinterizados o fundidos en forma granular o transformados en forma granular mediante procesos de rotura, molienda y clasificación, así como arenas minerales inorgánicas producidas por otros métodos físico-químicos.

Las arenas especiales se diferencian de la arena de cuarzo, sobre todo en lo que respecta a su comportamiento de dilatación térmica significativamente menor dentro del rango de temperaturas de 20 a 600°C, su conductividad térmica, refractariedad y otras características físicas.

Puntos fuertes de las arenas especiales de HA

Las arenas especiales se utilizan en lugar de la arena de cuarzo para la fabricación de machos y moldes porque se caracterizan por sus mejores propiedades físico-químicas.

Teniendo en cuenta las propiedades de fundición que deben alcanzarse, las ventajas individuales de una arena especial pueden aprovecharse para:

- Evitar defectos de expansión de arena, especialmente rebabas y arrugas.

- Evitar la adición de los ingredientes formadores de gas.

- Evitar la penetración de metal.

- Evitar reacciones molde-metal

- Aumentar la fluidez de la arena.

- Controlar la formación de la microestructuras.

- Producir piezas con espesores finos.

Arenas especiales para cualquier aplicación y necesidad

Cromita

La arena de Cromita es una arena especial con muy buenas propiedades a elevadas temperaturas, proporciona una alta resistencia a la penetración del metal líquido, y comparativamente con otras arenas produce un enfriamiento más rápido de la pieza fundida.

La dilatación térmica es mucho más baja que la arena de sílice con lo que se reducen también los problemas derivados de la expansión de la arena.

Se suministra con una granulometría 45-65 AFA y el contenido típico de sus óxidos mayoritarios esCr2O3: 46%, FeO: 27%, Al2O3: 15% y MgO:10%.

La arena de Cromita es compatible con todos los procesos químicos de confeccionamiento de moldes y machos.

Actualmente se utilizan grandes cantidades de arena de Cromita en la industria de la fundición para la fabricación de moldes y machos.

La arena de Cromita es aplicable a todos los tipos de aceros y muy apropiada para las piezas de acero al cromo, cromo-níquel y acero al manganeso.

Tiene la ventaja sobre la arena de sílice de que es menos reactiva con el óxido de manganeso, reduciendo, de este modo, los problemas de calcinación.

Olivino

La arena de Olivino es una arena especial para la fabricación de moldes y machos en la industria de la fundición.

Su carácter básico la hace adecuada en la fabricación de piezas fundidas de acero al manganeso, comparativamente con la arena de sílice es menos reactiva con el óxido de manganeso.

La dilatación térmica de la arena de olivino es menor que la de la arena de sílice y tiene una alta resistencia al choque térmico, con lo que se reducen también los problemas derivados de la expansión de la arena.

El tamaño granulométrico para la fabricación de moldes es de 50-60 AFA y la composición típica expresada en óxidos es MgO: 48%, SiO2: 41% y Fe2O3: 8%.

El Olivino en grano de 2 a 6 mm se emplea en la industria siderúrgica para el taponado de hornos desangrado lateral, EBT y OBT.

Los valores de SiO2 que tiene la arena no es sílice libre, se encuentra combinada como ortosilicato de magnesio (Mg2SiO4) por lo que su aporte de Silicio a la colada es residual.

El Olivino 100 120 AFA se utilizada en la industria del refractario como materia prima en la fabricación de masas gunitables para aplicación en la industria siderúrgica.

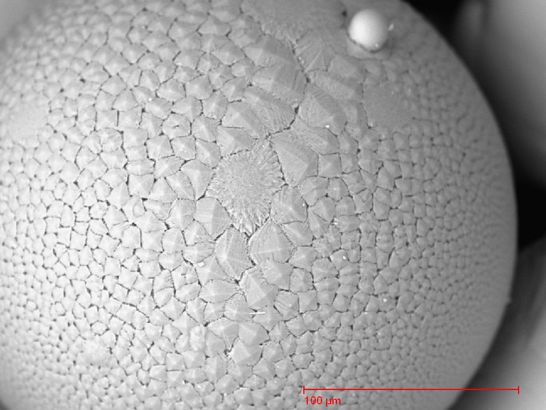

Cerabeads

Puntos fuertes de Cerabeads:

Cerabeads es una arena sintética que presenta excelentes propiedades refractarias.

- Adecuado para todo tipo de piezas de fundición

- Adecuado para los siguientes procesos: PUR-Caja Fría, SO2-Caja Fría, moldeo en cáscara, resina en frío, resole-CO2 /MF, resole/ester

- Bajo coeficiente de expansión lineal

- Ideal para el estrés térmico extremo

- Elección de la clasificación idónea en función de las aplicaciones específicas

Características

- Arena sintética = mullita sinterizada

- Aluminosilicato (> 80% mullita)

- Densidad sólida de 2,86 g/cm³

- Densidad de vertido de aproximadamente 1,6 g/cm³

- Refractariedad: Cono Seger >36

- Temperatura de referencia: = 1800 °C

- Expansión lineal α 20 - 600 °C = 4,0

- AFS 42, 65 y 107 | MK 0,38 / 0,23 / 0,11 (± 0,02 mm)

Arena de Zirconio

La arena de Zirconio presenta excelentes propiedades refractarias, baja dilatación térmica y elevada conductividad térmica.

Su composición es Silicato de circonio (ZrSiO4) y tiene una densidad aparente aproximada de 2,7gr/cc.

Se emplea en la fabricación de machos y moldes sometidos a altas temperaturas como es el caso de piezas de acero y piezas masivas de fundición.

Las propiedades de la arena de Zirconio permiten reducir o eliminar el veining, evitar las reacciones metal/molde y aumentar la velocidad de enfriamiento.

Arena de Bauxita

Áreas de aplicación

Proceso de caja fría | Fundición de hierro

Camisas de agua para cárteres, culatas, turbinas y colectores de escape

Proceso de caja fría | Fundición de Aluminio

Camisas de agua para cárteres y culatas

Inorgánico | Fundición de Aluminio

Camisas de agua para trenes de transmisión eléctricos

Características

- Producto fundido = bauxita fundida

- ≥ 72 % Al2O3 + SiO2, Fe2O3, TiO2

- Densidad sólida de 3,3 g/cm³

- Densidad de vertido de aproximadamente 2,0 g/cm³

- Refractariedad: Cono Seger 36

- temperatura de referencia: 1800 °C

- Expansión lineal α 20 - 600 °C = 7,2

- AFS 55 ± 5 / 65 ± 5

- MK 0,27 / 0,23 (± 0,03 mm)

Magentita

La Magnetita es un producto granulado de color negro, cuya composición química es óxido ferroso-férrico (FeO; Fe2O3)

El producto tiene una densidad a granel de aproximadamente 2,7 Kg/m3

La Magnetita, se adiciona a la arena para reducir o minimizar problemas tales como:

- Pin holes debido a la absorción de gases en la capa externa de la pieza.

- Roturas debidas a la expansión térmica de la arena (veining o cola de rata) es decir, mejora de la resistencia en caliente de los machos.

- Recarburación en la superficie fundida como consecuencia de la formación de carbón lustroso.

Características de fundición y aplicaciones de las arenas especiales HA

Características de fundición y aplicaciones de las arenas especiales HA

La principal diferencia entre las arenas especiales HA y la arena de sílice es el coeficiente de dilatación lineal significativamente menor y el comportamiento de dilatación térmica mucho más bajo durante el proceso de fundición.

Además, las arenas especiales de HA son el material de moldeo ideal para la producción de machos:

- Elevados puntos de sinterización y fusión

- Compatibilidad con todos los aglomerantes utilizados para la producción de machos

- Elevadas propiedades de resistencia en frío del material de moldeo

- Elevadas propiedades de resistencia en caliente del material de moldeo

La experiencia de muchos años de Hüttenes-Albertus ha demostrado que el uso de las arenas especiales HA depende de la complejidad de la colada correspondiente, del metal utilizado para la colada, de la temperatura de colada y del sistema de aglomerante.

Ejemplos de aplicación

Para las piezas de fundición fabricadas bajo tensiones térmicas extremas con una alta tendencia a la formación de veining, recomendamos el uso de Cerabeads y arena de Bauxita para PUR-Caja Fría. Las propiedades de alta temperatura de estas arenas especiales HA también garantizan su uso como material de moldeo básico para las piezas fundidas de acero.

La expansión térmica del material de moldeo en cáscara tiende a cero cuando se utilizan mezclas de arenas especiales de cuarzo. Cuando se utiliza 100% Cerabeads, se produce una contracción del macho interior en la cáscara. En fundición hidráulica sensible y en automoción, los machos complejos se producen con arenas especiales HA prerevestidas, que garantizan fundiciones impecables y cercanas a las dimensiones finales.